I radiatori d’alluminio prodotti da Ragaini Radiatori, gruppo con sede in Loreto (Ancona), sono ottenuti in pressofusione con leghe definite secondo UNI 5076 e, dopo le successive lavorazioni meccaniche e assemblaggio, inviati al reparto di preparazione, pretrattamento, verniciatura e, infine, al controllo qualità finale, imballaggio e spedizione, utilizzando un processo controllato attentamente in ogni fase del flusso.

Ne abbiamo avuto conferma visitando lo stabilimento principale dell’azienda, guidati da Paolo Ragaini, il direttore delle operazioni, insieme a Pierluigi Cerioli (Henkel), Luca Bronzo e Cristian Masciotti (PGS), gli specialisti che collaborano con Paolo Ragaini per l’importante fase di pretrattamento.

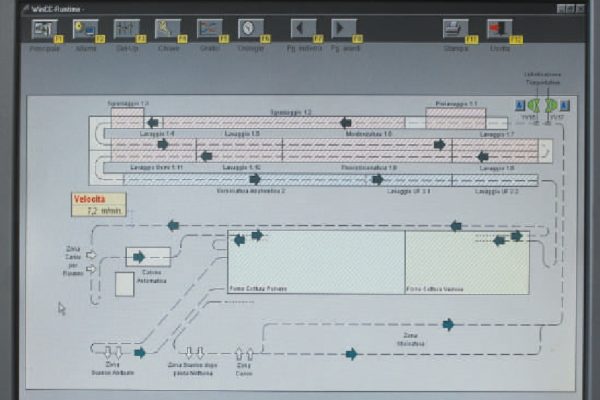

L’azienda produce radiatori di alto livello qualitativo iniziando dal controllo della lega costitutiva dei radiatori – “a partire dalla tesi di laurea in ingegneria, sottolinea Paolo Ragaini, sono sempre stato affascinato dalle possibilità offerte dalla chimica dei materiali” – con un ciclo avanzato, ad alta automazione, alta velocità (7.2 m/min nel momento della nostra visita), che ha recentemente subito un importante cambio tecnologico nella fase di pretrattamento.

«Lavoriamo in un campo particolarmente competitivo – introduce la nostra visita Paolo Ragaini – e abbiamo scelto di caratterizzare la nostra offerta per la frangia alta del mercato. Questo richiede di scegliere materiali, processi di trasformazione e di preparazione e finitura adeguati a questo obiettivo di mercato».

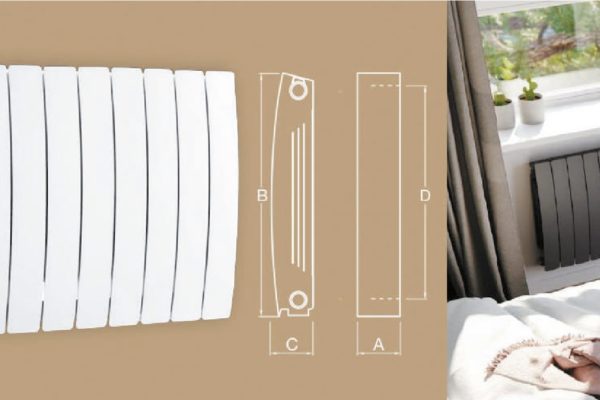

IL PRODOTTO

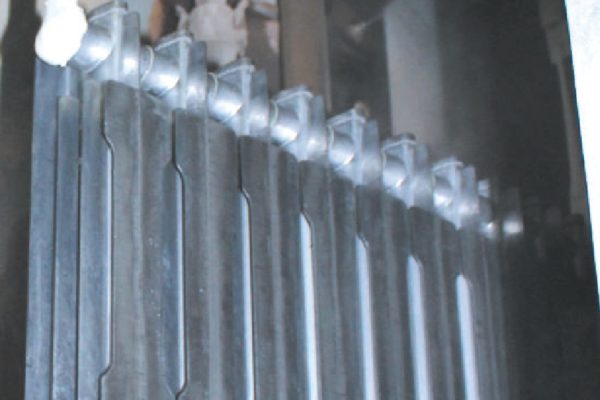

Il supporto è una lega d’alluminio che – come praticamente tutto l’alluminio trasformato in Italia – proviene dal circuito del ricupero e riciclaggio (in generale, 82% alluminio; 11-12,5% silicio; 1,75-2,5% rame; 0,7-0,9% ferro; tracce di altri materiali, magnesio, manganese, zinco, titanio, stagno e così via). Per questo ogni pezzo richiede una adeguato controllo della fase di trasformazione – che, per la presenza di una percentuale significativa di silicio, richiede l’uso di distaccanti – e un controllo ancora più accurato in fase di trattamento delle superfici, sulle quali è possibile trovare tracce dei metalli inquinanti sopraccitati.

«Effettivamente prepariamo le superfici con una fase (robotizzata) di spazzolatura – sottolinea Paolo Ragaini – che ci permette di eliminare tali contaminanti. È una fase che migliora sensibilmente il risultato finale del processi di finitura, tenuto conto che applichiamo un fondo anaforetico che richiede, per ottenerne le migliori caratteristiche, una superficie il più possibile omogenea.

Un’ulteriore notevole miglioramento, sotto questo profilo, l’abbiamo ottenuto con la trasformazione della fase chimica di pretrattamento, che abbiamo studiato insieme al nostro partner, Henkel per la parte chimica, e PGS per l’integrazione con relativa modifica impiantistica. Vediamo di cosa si tratta».

IL PRETRATTAMENTO

«Il nuovo ciclo di pretrattamento – prosegue il nostro interlocutore – sostituisce un processo tradizionale, composto da presgrassaggio e sgrassaggio a caldo a spruzzo e immersione, doppio lavaggio con acqua industriale, mordenzatura acida, lavaggio industriale, lavaggio demi, fluozirconatura, doppio lavaggio finale (con acqua demi in cascata controcorrente).

Oggi con 2 fasi attive di Henkel di ultima generazione, risolviamo l’intero ciclo, con un consumo d’acqua e produzione reflui drasticamente ridotti e prestazioni superiori, sia dal punto di vista delle resistenza, sia dal punto di vista delle condizioni elettriche della superficie per la deposizione anaforetica: nella prima fase abbiamo oggi uno sgrassante a pH neutro (che lavora anche come disincrostante/decalcificante, riducendo così le necessità di manutenzione dei circuiti del tunnel) a spruzzo a caldo (intorno ai 45°C). Elimina perfettamente i distaccanti che utilizziamo nella fase di pressofusione. Seguono i risciacqui a spruzzo, sul modello del processo precedente e, dove prima si utilizzava la fluozirconatura abbiamo installato la rampa di nebulizzazione della conversione nanotecnologica, mediante sistema APNR. Il tratto successivo è tutto utilizzato per lo sgocciolamento. Prima dell’ingresso nella vasca di anaforesi abbiamo chiesto di aggiungere una fase di risciacquo con il fine di proteggere quest’ultima vasca dal possibile ingresso di trascinamenti, e per mantenere al giusto grado di umidità l’intera superficie del radiatore».

«Per la fase iniziale del processo, lo sgrassaggio – interviene Pierluigi Cerioli, il referente tecnico per i mercati sud europei e nord mediterranei di Henkel – abbiamo messo a punto un processo bicomponente, costituito da una base sgrassante (contemporaneamente è un disincrostante e decalcificante neutro), Bonderite C-NE GS 919, additivata con un detergente esente da tensioattivi ionici e non-ionici, Bonderite C-AD 10004, la cui funzione è di diminuire la tensione superficiale del sistema, potenziando l’azione detergente della base sgrassante. La soluzione rimuove e solubilizza le sostanze organiche e le particelle aderenti alle superfici provenienti dalle fasi precedenti di pressofusione e sbavatura.

Una volta perfettamente sciacquate, le superfici transitano nella nube della soluzione nanotecnologica di conversione (o passivazione), preparata all’instante attraverso il nostro sistema APNR, Bonderite M-NT 50001. Il prodotto, sulla superficie perfettamente compatibile dopo le fasi di trattamento precedenti, deposita uno strato nanometrico a base di ossidi di zirconio, di grande compattezza, a temperatura ambiente.

L’apparecchiatura APNR produce il formulato automaticamente, mescolando acqua demi con il prodotto concentrato nelle esatte proporzioni definite, e lo invia alle rampe di nebulizzazione. La nube in sospensione, costituita sempre e solo dalla soluzione fresca, bagna completamente le superfici dei radiatori in transito. Il formulato lavora nell’intervallo 3,5-4,8 pH e 40-160 μS. Nell’impianto modificato in uso da Ragaini Radiatori, come ricordato da Paolo Ragaini, il pezzo compie il lungo tragitto finale del tunnel, ora non più utilizzato (un tempo destinato a fluozirconatura e risciacqui), dove effettua l’eventuale sgocciolamento.

Il prodotto nebulizzato, in realtà, non lascia eccessi sulle superfici, lo spazio recuperato del tunnel risulta comunque utile per evitare ogni potenziale trascinamento dalla zona delle alette radianti, ed essendo tali quantità minime, quando presenti, non sono recuperate (evaporano naturamente).

La già citata rampa di risciacquo demi finale ha due obiettivi: ridurre ulteriormente l’eventuale salinità residua della soluzione di conversione nanotecnologica, per evitare di modificare i parametri nel bagno d’anaforesi, e umidificare le superfici per favorire l’ingresso nel bagno anaforetico».

VERNICIATURA

«La completa “sigillatura” nanometrica delle superfici – riprende Paolo Ragaini – ha migliorato sensibilmente il rivestimento anaforetico, essendo scomparse quelle sfumature date dalla differente disposizione delle tensioni superficiali dovute al processo di pressofusione.

Evidentemente, il rivestimento nanometrico della soluzione passivante omogenizza la tensione superficiale dei pezzi, cosa che consente una migliore formazione dello strato verniciante. L’anaforesi è succeduta da due bagni di recupero mediante ultrafiltrazione e forno di cottura a campana. Al termine, dopo aver percorso il tratto di raffreddamento, i pezzi entrano nel box ad atmosfera controllata dove è in funzione la cabina d’applicazione automatica della finitura a polveri, e in successione, nel forno di polimerizzazione».

Al termine del processo viene effettuato un controllo visivo approfondito nella zona di scarico della linea, collocata nell’area di preparazione delle spedizioni. Un secondo controllo qualitativo viene effettuato dall’operatore che carica i radiatori sulla linea automatica d’imballaggio e palletizzazione robotizzata.

CONCLUSIONE

«Lo stretto controllo della fase di trasformazione, preparazione e pretrattamento ha dato i risultati che ci aspettavamo: miglioramento dell’aspetto estetico – oggi un nostro radiatore ha una finitura paragonabile al quella dei migliori elettrodomestici di fascia alta – grande resistenza alla corrosione, data dall’ambiente tipico in cui svolgono la loro funzione, resistenza alle azioni meccaniche a cui i radiatori sono sottoposti nelle fasi di trasporto e montaggio in cantiere. Come visto, tratti importanti del tunnel di pretrattamento sono inutilizzati, così abbiamo eliminato un potenziale collo di bottiglia per l’accelerazione della linea, che oggi lavora fino a 7.5 m/min. E inoltre abbiamo drasticamente ridotto i volumi d’acqua utilizzata e da sottoporre a trattamento. Infine, ora ci concentreremo, come sempre, sulle altre fasi del processo: in verniciatura, ci sono sempre opportunità di miglioramento tecnico ed economico da poter cogliere».