Grandi risultati di qualità estetica e prestazionale della finitura di differenti materiali plastici sono stati raggiunti grazie alla stretta collaborazione con il fornitore Vernici Caldart che ha messo a disposizione il laboratorio di ricerca e sviluppo, i propri tecnici, e l’esperienza maturata nel corso degli anni

L’industria del packaging cosmetico è un’industria molto florida. Benchè la pandemia abbia inciso negativamente anche su questo settore, non è mai venuta meno la capacità creativa e innovativa di questa industria che ha, in Italia, una serie di eccellenze riconosciute a livello mondiale.

Risplende in particolare una stella, la Albéa Cosmetics Italy, che fa parte di una grande multinazionale presente con 31 sedi in 13 Paesi del mondo e più di 10.000 addetti. Un colosso che ha una eccellenza per la progettazione, produzione e personalizzazione di confezioni per mascara e lipgloss, nello stabilimento di Bottanuco, in provincia di Bergamo, più di 15.000 m2 tra produzione e magazzino inaugurato nel 2014.

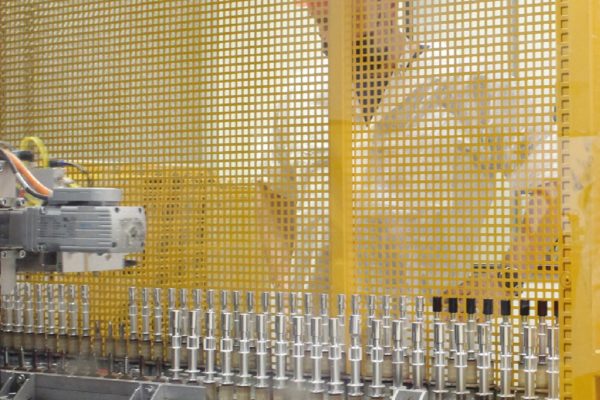

Il reparto di verniciatura, adiacente ma separato da quello di produzione dei flaconi per evitare inquinamenti – la qualità finale è estremamente importante -, occupa una parte consistente della produzione, dato che è ritenuta attività strategica per offrire al cliente soluzioni personalizzate e qualitativamente eccellenti.

SINERGIA CON IL FORNITORE

Accompagnati da Marco Caldart, titolare della Vernici Caldart, uno dei principali fornitori di prodotti vernicianti per la finitura di flaconi e capsule, abbiamo visitato l’azienda e incontrato i responsabili del reparto, Giuseppe Apicella, R&D Varnish Specialist e Claudio Rossini, Surface Treatment Supervisor e Debora Andreotti, Purchasing e Procurement Manager, che ci hanno illustrato come sia fondamentale la stretta collaborazione con i tecnici dell’azienda fornitrice di vernici, soprattutto UV, per la definizione dei nuovi progetti e il mantenimento della qualità costante nella verniciatura dei contenitori.

«Le richieste di qualità e sicurezza da parte dei clienti aumenta sempre di più, a tal punto che per alcune materie prime che utilizziamo abbiamo la certificazione alimentare (FDA)», ci spiega Debora Andreotti. «Quando il consumatore acquista un mascara – prosegue Debora Andreotti – non ha idea del livello di ricerca che sta dietro a questi contenitori. Ultimamente, ad esempio, è molto richiesto l’utilizzo di plastiche riciclate, in ottica di una maggiore sostenibilità ambientale, e anche questa tendenza deve essere sviluppata dal nostro laboratorio R&D perché comunque resta fattore determinante la qualità finale estetica, che è quasi “estremizzata”».

«Nello sviluppo di un nuovo progetto – prosegue Debora Andreotti – sono molti i fattori che il team tecnico, del quale fanno parte Giuseppe Apicella e Claudio Rossini, deve sviluppare: ad esempio, se il cliente vuole un particolare colore, subentra la stretta collaborazione con Vernici Caldart per la formulazione del giusto tono richiesto; è possibile poi che venga richiesta una decorazione, per esempio un nastro olografico, oppure una finitura iridescente il team tecnico deve effettuare una serie di prove per ottenere l’effetto desiderato, alla quale seguono le prove di compatibilità con il materiale utilizzato e quello contenuto».

IL REPARTO DI VERNICIATURA

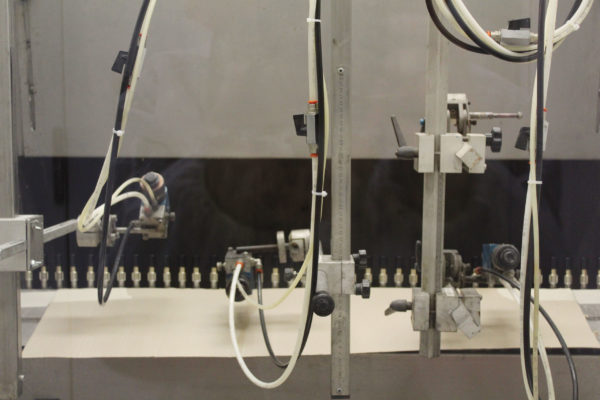

Il reparto di verniciatura è organizzato con 4 linee, delle quali due con finiture a polimerizzazione termica e due con verniciatura UV e PVD Sputtering.

Da molti anni Albéa Cosmetics Italy utilizza vernici UV – cosa che ha consentito una reciproca crescita sia tecnologica che di competenze con il fornitore, Vernici Caldart – soprattutto per due motivazioni:

- prestazionali: la verniciatura UV permette delle prestazioni sulle resistenze chimiche e fisiche delle superfici superiori alle vernici termiche

- velocità di produzione: l’essiccazione tramite lampade UV consente la velocizzazione dell’essiccazione. In un contesto di elevata produttività questo fattore è determinante.

IL CICLO DI VERNICIATURA

Per la produzione delle capsule e flaconi Albéa Cosmetics Italy tratta diversi tipi di plastiche, dal PP al nylon e all’ABS e altri polimeri. La necessità di trattare diversi materiali ha spinto il fornitore di vernici a sviluppare il miglior basecoat (fondo) UV disponibile per la seguente applicazione del rivestimento PVD.

Questo ha fatto sì che non è possibile individuare un unico ciclo di verniciatura ma, a seconda del substrato e della finitura che si vuole ottenere il ciclo viene modificato.

In generale il ciclo prevede, dopo adeguato pretrattamento:

- primer di adesione, appassimento (per 1-3 min)

- basecoat UV (fondo)

- appassimento o flash off (per 1-5 min)

- reticolazione UV (immediata, nell’ordine di secondi)

- applicazione PVD sputtering (metallizzazione)

- finitura lucida o opaca

- appassimento o flash off

- reticolazione UV

L’applicazione avviene secondo le seguenti fasi:

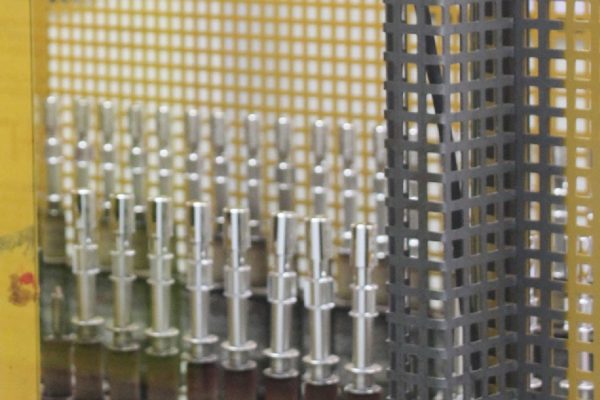

- carico dei pezzi su appositi supporti

- spazzolatura

- deionizzazione

- flammatura (se PP o altro materiale per cui è previsto questo pretrattamento)

- applicazione del primer di adesione, appassimento

- applicazione del basecoat UV (fondo)

- reticolazione UV

- ingresso nella camera per applicazione PVD per 13 s

- dopo l’applicazione del fondo UV e della finitura, polimerizzazione con lampade UV

- appassimento o flash off

- reticolazione UV

- scarico – controllo qualità – e invio al reparto decorazione (se necessario).

Molto spesso la decorazione viene fatta prima dell’applicazione della finitura UV.

Tutto il processo, dal posizionamento del pezzo ancora grezzo allo scarico, ha una durata di circa 45 min compreso il passaggio dalla camera di metallizzazione (che, come abbiamo visto, avviene in 13 sec).

CONCLUSIONE

Alcuni progetti vengono sviluppati anche con terzisti, a maggior ragione il ciclo di verniciatura deve essere definito da una specifica in tutte le fasi, in collaborazione con i fornitori. È importante quindi che il fornitore gestisca le formulazioni in modo che abbiano gli stessi risultati e prestazioni con diverse “impiantistiche”, cioè in differenti condizioni ambientali. Da questo punto di vista Vernici Caldart esprime al meglio la propria anima di produttore di vernici molto tecniche con un servizio di alto profilo, una caratteristica che gli consente di collaborare per la risoluzione della singola richiesta del cliente.

Non basta avere in catalogo le vernici a polimerizzazione UV: per ottenere determinati risultati è indispensabile avere a disposizione una tecnologia, conoscere i differenti cicli necessari ai diversi materiali impiegati e, soprattutto, dei tecnici in grado di risolvere il problema del cliente in applicazione! E questo è il know-how di Vernici Caldart: un’azienda che mette a disposizione il suo laboratorio e i propri tecnici, non solo il proprio catalogo!