Ad personam è il programma di Lamborghini che mette a disposizione un’infinità di opzioni di personalizzazione per le finiture e i colori delle supersportive di Sant’Agata Bolognese, sia per gli interni sia per gli esterni, dando così la possibilità ai proprietari delle Aventador, Huracán e Urus di esprimere il proprio stile e la propria personalità anche sulle loro nuove Lamborghini.

Questa è la “filosofia” a cui s’informa tutta l’attività dello stabilimento che abbiamo visitato, così come definita dalla direzione aziendale.

Come risulta evidente, il contributo del reparto di verniciatura al programma di totale personalizzazione di questi gioielli della tecnologia automobilistica è fondamentale.

Ci è stato presentato recentemente da Francesco Scaramuzza, l’ingegnere responsabile del reparto che, con il supporto della direzione e del marketing dell’azienda, ci ha guidato nella visita all’impianto. In una giornata Lamborghini produce 30 auto. Qualche giorno dopo la nostra visita l’azienda ha tagliato il traguardo delle 15 mila Urus prodotte e ha festeggiato il record storico di vendite e produzione, quasi 5.000 auto consegnate nei primi 6 mesi di quest’anno.

Urus satura, in questo momento, i due turni di verniciatura dell’impianto, dunque al momento le carrozzerie degli altri modelli Lamborghini offerti ai clienti del lusso, con le relative variazioni – ciascun modello è prodotto in versioni differenti per meccanica e carrozzeria – sono verniciate da fornitori specializzati.

L’impianto di verniciatura visitato è totalmente flessibile, gestito con logiche sistemiche molto avanzate i4.0 – in continua evoluzione per linee interne all’azienda, data la crisi che ha investito l’impiantista subito dopo la sua installazione – essendo riconfigurabile automaticamente in tempo reale per il lotto tipico di produzione che, essendo Ad Personam, equivale a una singola scocca (completa con i suoi accessori).

In definitiva, ci troviamo di fronte a una vera fabbrica di automobili, ad alte prestazioni, con numeri di produzione particolarmente significativi per prodotti di lusso.

E in effetti, «lo stabilimento di Sant’Agata Bolognese è cresciuto notevolmente negli anni – sottolineano i nostri interlocutori – oggi siamo circa in duemila, e i vari reparti produttivi occupano una superficie coperta di 180 mila m2».

«All’ingresso nello stabilimento di verniciatura, al livello 0 – inizia Francesco Scaramuzza – arrivano le scocche già protette con un ciclo di pretrattamento e cataforesi che garantisce lo stato dell’arte della protezione anticorrosiva oggi disponibile internazionalmente.

L’accesso è controllato da un sistema che consente di limitare al minimo indispensabile l’ingresso di aria non trattata nello stabilimento.

La carrozzeria qui viene installata su uno skid con marcatore elettronico univoco, che contiene tutte le necessarie informazioni sul ciclo specifico a cui dovrà essere sottoposta la carrozzeria che trasporta».

COLORI E FINITURE

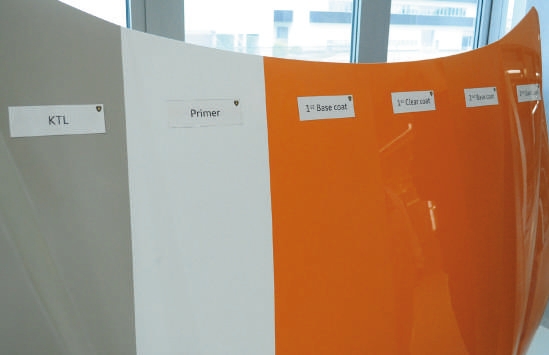

«I colori con cui verniciamo la Urus – prosegue Francesco Scaramuzza – sono divisi in diverse famiglie: i colori “standard” – primer, base colore e trasparente (il ciclo tipico utilizzato dall’industria automobilistica); i colori speciali, a loro volta suddivisi in lucidi e opachi, che richiedono 4 strati oltre al trasparente; e i colori Ad Personam, come prima specificato, che sono sviluppati insieme al cliente dal nostro reparto di design, supportati dai diversi fornitori di vernici.

A questa prima distinzione, aggiungiamo che le parti ottenute con materiali polimerici – le carrozzerie sono prodotte con materiali differenti, acciaio e diverse leghe d’alluminio per la carrozzeria, a cui si aggiungono materiali polimerici e compositi – entrano in reparto su supporti appositamente progettati e, dopo i relativi controlli, sono diretti al magazzino centrale. Il magazzino è il cuore della logistica del reparto. Qui sono automaticamente abbinate a ciascuna scocca, nel momento opportuno, per ricevere la relativa finitura.

Anche in questo caso, non tutti i clienti scelgono per tutta la componentistica il colore carrozzeria, per esempio possono volere “a vista” componenti in fibra di carbonio. Diciamo che ogni Urus ha fino a 52 componenti in materiale composito, e per ciascuna auto il numero dei componenti polimerici verniciati in tinta scocca può variare. Infine, mentre per i colori “standard” i componenti a matrice polimerica sono verniciati da aziende partner, nel nostro impianto si applicano tutti i colori speciali. Ad oggi ciò significa un 40% della produzione Urus».

«Le principali operazioni di controllo, e gli eventuali ritocchi, qualora fossero necessari – prosegue il nostro interlocutore – sono effettuati da operatori ad alta qualificazione in apposite cabine operanti ad atmosfera controllata (filtrazione, umidità relativa, temperatura) con sistema d’illuminazione progettato per facilitare ogni specifica operazione, così come di dispositivi di sollevamento e traslazione dell’operatore di nostra progettazione, che consentono in piena sicurezza i diversi movimenti necessari per controllare le varie zone delle scocche, evitando di affaticare la schiena».

FASI ARTIGIANALI AD ALTA AUTOMAZIONE

«Le (due) cabine di pulizia della scocca, eventuale levigatura (con aspirazione centralizzata) e di controllo – durante il trasporto nel reparto di verniciatura le scocche cataforetizzate possono sporcarsi o, peggio, possono presentare graffi o segni di piccole collisioni – sono posizionate in serie. I tempi di pulizia e controllo possono variare – prosegue Francesco Scaramuzza – ed è prevista la possibilità che l’operatore faccia una richiesta di tempo aggiuntivo, fino a 30 min, rispetto ai tempi medi calcolati dal sistema di gestione. Una volta terminato il lavoro l’operatore dà il via libera, e le eventuali ulteriori indicazioni (nel caso, per esempio, decida che sia necessaria un’operazione successiva di ritocco) al sistema di gestione dell’impianto.

Il sistema di gestione invia la navetta di trasporto, un cross conveyor che trasla e gira a 360°. La navetta preleva lo skid con la sua scocca e la trasporta a una delle fasi successive, riprogrammando il ciclo “standard” con le necessarie modifiche. In questa zona il programma di gestione è un fase di ulteriore sviluppo e affinamento. Gli skid si muovono sul cross conveyor (in reparto lo chiamano scherzosamente “Caronte”), controllato da software MES (acronimo di Manufacturing Execution System), che controlla automaticamente anche l’esecuzione di tutti i trasferimenti, con la supervisione e la possibilità di intervento dalla nostra Control Room, che ha il controllo totale dell’impianto.

Le successive operazioni di eventuale ritocco sono effettuate in cabine in parallelo, in modo da compensare i tempi di lavorazione, che possono differire tra di loro, e non incidere sulla produttività complessiva dell’impianto. Le aree destinate al ritocco e ripristino sono collocate su altri livelli.

Al livello 0 sono invece condotte le altre operazioni di preparazione della scocca, applicazione del PVC e sigillatura».

PVC E SIGILLATURA

«Nel reparto PVC si montano tappi, tappetini fonoassorbenti in materiale bituminoso e sigilliamo con PVC. È costituito da una microlinea con lay-out a U e 4 stazioni, la prima manuale, la seconda robotizzata, la 3 e la 4 manuali. La microlinea è ovviamente integrata nell’impianto dal cross conveyor.

In queste stazioni un manipolatore solleva l’auto e la ruota a 180° (prima da una parte, poi dall’altra). La stazione robotizzata permette di effettuare le manovre più ergonomicamente scomode e l’applicazione del PVC a spruzzo (gli standard applicabili prevedono uno spessore definito e uniforme dello strato applicato, che si ottiene via robot), mentre tutto il resto si effettua manualmente. In tutte le stazioni abbiamo tante pistole a seconda dell’ugello. Qui si effettuano sigillature estetiche e non. Quelle non estetiche sono fettucce larghe fino a 2 cm, quelle estetiche sono più complicate. Si tratta, in generale, di sigillature non strutturali, che evitano l’ingresso d’acqua e fumi in vettura, oltre a quelle funzionali, per la protezione contro la corrosione di parti specifiche.

Anche in questo caso gli operatori sono tecnici ad alta specializzazione, appositamente addestrati.

Utilizziamo un processo innovativo che non richiede passaggio in forno al termine delle operazioni d’applicazione del PVC».

VERNICIATURA

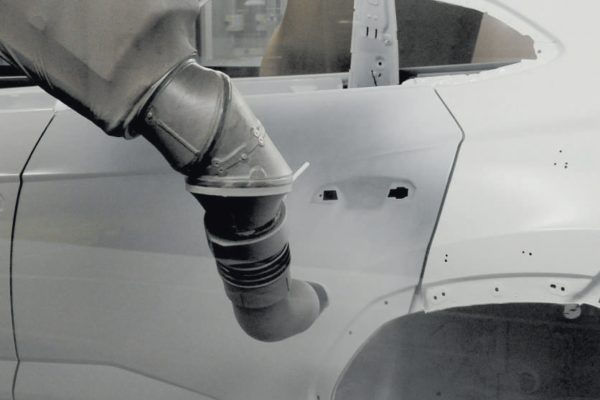

«La zona strettamente dedicata alla verniciatura – mostra Francesco Scaramuzza – si compone di due differenti linee, sempre interconnesse via cross conveyor, una dedicata all’applicazione dei primer e basi colorate, l’altra ai trasparenti. Prima di accedervi la scocca transita per una stazione di ulteriore fase di pulizia. Ogni fase d’applicazione vernici è robotizzata.

Per applicare il primer le cabine sono attrezzate con robot verniciatori con dispositivi in grado di aprire e chiudere le porte (nella prima cabina primer 2 robot manipolatori permettono l’apertura del cofano anteriore e posteriore).

I robot verniciatori utilizzano una tecnologia d’applicazione elettrostatica di ultima generazione, ed applicano prodotti a base acquosa. La scelta tecnologica è stata dettata dalla rapidità e sicurezza del cambio colore, proprio per poter produrre per ogni scocca il colore scelto dal cliente. Tra l’altro, come in tutti i reparti Lamborghini, il cliente può decidere di venire in azienda e seguire passo passo la produzione della sua Urus (un camminamento di cristallo, che in fabbrica chiamano “acquario” permette la completa visione dei vari processi)».

Il ciclo “standard” prevede, dopo l’applicazione del primer (a base acquosa) l’ingresso nel forno (opera ad alta temperatura, 175 °C), raffreddamento, apparentamento con lo skid della componentistica di materiale polimerico in tinta scocca, applicazione base (metallizzata, a base acquosa), poi ingresso in uno dei forni, installati in parallelo. Uscito dal forno d’essiccazione lo skid con la scocca verniciata e quello della componentistica viene preso in carico dal cross conveyor che si dirige alla cabina d’applicazione del trasparente (a solvente) e al relativo forno d’essiccazione finale.

Poiché il sistema non è lineare, è possibile configurare il ciclo specifico per ciascuna scocca, aggiungendo fasi (applicazione, essiccazione) a seconda delle necessità specifiche prima menzionate. Il software di gestione regola i tempi e l’occupazione delle diverse fasi secondo il principio della loro massima saturazione, utilizzando un magazzino automatico che lavora da buffer per l’intero processo e consente l’apparentamento di scocca e componentistica polimerica.

«L’algoritmo di gestione dell’impianto deve saper bilanciare il flusso produttivo a seconda degli ordini. Per esempio, in una giornata dedicata alle auto di clienti che hanno richiesto molti colori a 4 mani (perlati e metallizzati, per esempio, non ancora i glitterati, che sono disponibili su Aventator e Huracan e ancora applicati manualmente), il sistema deve fare pre-calcoli e trovare la soluzione ottimale in modo da evitare i colli di bottiglia nei forni o nel carico delle vernici nei diversi circuiti. I calcoli sono complicati dal fatto che, a seconda del tipo e colore di vernice applicata i flash-off possono cambiare, così come per gestire correttamente la sequenza e i set-up della scocca e della sua componentistica.

Non siamo ancora operativi con il software di reazione automatica alla diagnostica “guasti” (intesi anche come operatività fuori standard delle singole fasi) ma contiamo di poter implementarlo il prossimo anno».

I FORNI

I forni a disposizione sono 4. Tre di essi sono caratterizzati dalla possibilità di operare a 3 temperature tipiche, 175, 140 e 80°C, il quarto invece lavora a temperatura fissa, ed è alimentato dal calore di ricircolo del post combustore. Il sito di Sant’Agata Bolognese è dal 2015 certificato CO2 neutrale, si sfrutta in modo ottimale tutta l’energia necessaria al processo.

LE VERNICI

«Cerchiamo di utilizzare, sempre che i risultati finale lo consentano, vernici tipiche (OEM) per tutte le nostre scocche. Per i colori de effetti Ad Personam – specifica Francesco Scaramuccia – applichiamo anche prodotti di refinish. Sviluppiamo i diversi colori ed effetti con i fornitori (sono vari), e questi ultimi ci consegnano i prodotti pronti all’uso. Il comportamento dei vari vernicianti che applichiamo, tuttavia, è molto diverso, tra di loro, a seconda di colore e destinazione (scocca o componentistica). La loro gestione corretta è un’altra delle competenze specifiche dei nostri addetti.

Analogo discorso per la programmazione dei robot, che è veramente particolare: non possiamo mutuare la programmazione da altre aziende del gruppo Audi (è il gruppo proprietario di Lamborghini, ndr), dove si usano solo i prodotti OEM, qui dobbiamo fare per ogni colore una programmazione ad hoc, e si tenga conto che già tutti i parametri ambientali sono controllati strettamente e automaticamente (filtrazione aria, temperature delle differenti zone e prodotti, umidità relativa)».

LA CONTROL ROOM

«La control room – continua il nostro interlocutore – è la centrale strategica del reparto di verniciatura. Da qui si governa l’intero flusso produttivo, anche (e soprattutto) nelle zone dove il software non può o non è in grado d’intervenire. I tecnici della control room sono e rimarranno indispensabili indipendentemente dall’evoluzione del software di gestione dell’impianto: supervisionano il flusso di processo, in particolare quando tale flusso soffre parziali modifiche, per esempio se viene rimandata una vettura in verniciatura, cosa che richiede controlli aggiuntivi e risposte conseguenti, o ancora per supervisionare le validazioni del color-match tra scocca e componenti polimerici.

Al piano terra abbiamo, inoltre, un’area dedicata all’Ad Personam, manuale: qualsiasi contenuto che necessita per forza una lavorazione a mano passa da quest’area ed è collegata al resto delle aree con un ramo apposito del cross conveyor per potersi integrare nel flusso delle altre scocche.

Dalla controll room passa e si supervisiona ogni informazione proveniente dal processo e dalla singola scocca. Si tenga conto che ogni scocca che verniciamo (e trasformiamo in autovettura) ha una sua “biografia”.

Tracciamo, auto per auto, ogni passaggio a cui è stata sottoposta, pezzo per pezzo e fase per fase. La control room supervisiona tutta la relativa informazione».

CONTROLLI FINALI

«Una volta applicato ed essiccato il trasparente finale – continua Francesco Scaramuzza -, tutte le scocche tornano al piano terra. “Caronte” le distribuisce tra le 6 cabine di controllo

Qui i nostri specialisti fanno i controlli finali. È una fase che, per il livello dei nostri standard, non è ancora possibile automatizzare. Discorso analogo per gli eventuali interventi di lucidatura per la rimozione di microdifetti, oppure la verifica del color-match dei materiali polimerici in tinta scocca.

In quest’area le lampade garantiscono la stessa temperatura colore, angolo e intensità della luce di tutte le zone di controllo qualità delle fabbriche del gruppo.

Anche qui è stata effettuata una progettazione di dettaglio dell’impiantistica: per esempio, i tubi dell’aria compressa sono collocati in modo da non fare mai ombra all’operatore e, in generale, tutti gli strumenti che si prevede possano essere utilizzati hanno gli innesti tra le lampade, sempre per evitare che si creino ombre di disturbo per l’addetto al controllo qualità e all’eventuale intervento di ripristino. Purtroppo, per le scocche con finitura opaca la possibilità di ritocco dei microdifetti è preclusa, in questi casi, fortunatamente molto pochi, va rifatto tutto il processo».

I SERVIZI

«Al momento siamo la punta di diamante tecnologica degli impianti di produzione in Lamborghini.

Ogni zona è stata progettata nel minimo dettaglio, dal sistema di trattamento dell’aria in ingresso – ogni zona, operativa o di servizio, utilizza aria trattata al grado di filtrazione, temperatura e umidità adeguata – all’efficienza energetica (utilizziamo, tra l’altro, l’energia prodotta in loco dai tetti fotovoltaici). Il magazzino centrale è un ambiente creato ad hoc, anche in questo caso alimentato con aria filtrata e normalizzata.

In definitiva, poiché qui le scocche e la componentistica possono stazionare (e le scocche alle diverse fasi del processo possono incrociarsi), tutto è stato studiato per evitare occasione di ricontaminazione.

La centrale vernici, dotata di pavimentazione con maglia di rame, collocata al piano inferiore dell’impianto, permette il cambio di colori rapido con un sistema completamente automatico che prevede un lavaggio chimico (una soluzione acquosa al 3% di solvente) contemporaneamente a una pulizia meccanica. È divisa in aree, primer, basi colorate e trasparenti. Come già accennato in precedenza, utilizziamo prodotti pronti all’uso: tutti i primer e le basi sono consegnate in taniche da 25 kg (tranne quelli più usati, sia primer che basi colorate, 2, che sono consegnate in taniche da 200 kg).

Poiché utilizziamo una gamma particolarmente ampia di prodotti, sono stati previsti anche i circuiti per diversi indurenti specifici. Abbiamo dei sistemi low runner anche per i trasparenti; si usano quando applichiamo un trasparente differente dai 3 standard.

La centrale vernici e i cambi colore sono gestiti dal software di gestione dell’impianto, che prepara la centrale vernici in funzione della coda di informazioni relativa a ciascuna scocca. La configurazione dei servizi, in ogni momento, viene registrata e correda la “biografia” di ciascuna autovettura. I compiti che un tempo svolgevano più PLC separati, oggi sono tutti integrati, correlati e tracciati.

Le cabine d’applicazione vernici sono tutte a secco sia per quanto riguarda i prodotti base acquosa (primer e base colore), sia per quanto riguarda i prodotti a base solvente (i trasparenti).

I circuiti sono ovviamente separati.

L’aria inquinata proveniente dalle cabine viene raffreddata, filtrata a secco, riportata a temperatura e umidità e nuovamente inviata alla cabina, fatta salva la percentuale di rinnovo (che viene inviata al post-combustore)».

CONCLUSIONI

«Per arrivare alla decisione di installare un impianto ad alta flessibilità di questo tipo – conclude Francesco Scaramuzza – abbiamo affrontato una lunga serie di dibattiti e discussioni tecniche, insieme ai colleghi del gruppo e all’impiantista. Il gruppo di lavoro così formato ha deciso di adottare logiche da produzione di massa e logiche di low volume production ad alta flessibilità. Quindi, a seconda della fase di processo, si è optato per l’una o l’altra filosofia, in modo da mantenere sotto controllo i costi d’investimento, pur garantendo la flessibilità necessaria per produrre secondo le esigenze del lotto minimo, una scocca. L’architettura progettuale definita con l’impiantista, inoltre, ci ha permesso di sviluppare un layout modulare, in modo da poter adattare la produzione sia a una crescita non lineare (dei modelli e/o dei cicli), sia a una crescita generale della produzione, mediante la collocazione di moduli aggiuntivi, senza necessariamente fermare completamente la produzione (eventualmente, rallentandola) e senza dover ricorrere all’ampliamento dell’intera struttura, che è nata integrando alcuni elementi strategici – tra cui il controllo complessivo dell’aria in ingresso, per lasciare fuori ogni possibile contaminante in grado di inficiare l’alto standard qualitativo stabilito – e secondo i concetti della lean production, la massima efficienza d’occupazione e uso degli spazi disponibili».