In questa sede documentiamo l’iter progettuale seguito da Laminazione Sottile per arrivare alla produzione di un blister alveolare per il settore pharma, passando attraverso le prove sul materiale più idoneo e la sua successiva ottimizzazione.

DALLO STUDIO DEL MERCATO ALLA RICERCA… E RITORNO

Da molti anni il mercato farmaceutico usa sistemi alveolari in materiale plastico per confezionare medicinali sotto forma di compresse, capsule, confetti e similari. Se il farmaco teme l’umidità, l’ossigeno o la luce, per creare gli alveoli si usa un multimateriale complesso che unisce, per incollaggio, poliammide/alluminio/PVC saldante.

La struttura alveolare viene chiusa con laminati di alluminio, di spessore compreso tra i 20 e i 25 micron, verniciati internamente con lacche termosaldabili viniliche, che sigillano il blister.

Tali strutture sono definite “cold form”, perché gli alveoli vengono formati a freddo con una semplice operazione di deformazione meccanica.

Tuttavia, pur essendo un’ottima e collaudata soluzione di packaging, i blister multimateriale presentano un problema: a fine vita, sono infatti “praticamente” non smaltibili, dato che è difficilissimo separare i materiali plastici incollati indissolubilmente al metallo.

VERNICIATURA

Da questa considerazione è nata l’idea del gruppo di ricerca di Laminazione Sottile: studiare una lega di alluminio, successivamente verniciata con pochi g/m2 di polimeri, che consentisse da sola la deformazione meccanica sempre a freddo degli alveoli, nonché la perfetta sigillatura per termosaldatura con il tradizionale film di alluminio di chiusura.

I vantaggi di una soluzione del genere sono molteplici, a partire dalla barriera assoluta a ossigeno, vapor d’acqua (ovvero zero WVTR e OTR) e luce.

Inoltre, a differenza di quanto accade oggi, il processo consentirebbe di verniciare esternamente con qualsiasi colore la struttura alveolare (che oggi è esclusivamente di color alluminio).

Al proposito, in funzione della tipologia di farmaco, la farmacopea potrebbe per esempio indicare un colore caratteristico che aiuterebbe i pazienti (costretti magari ad assumere giornalmente farmaci differenti per curare diverse patologie) a non sbagliare il medicinale da assumere.

Il blister concepito da Laminazione Sottile potrebbe essere ottimale anche per confezionare lenti a contatto: vernici sterilizzabili in vapor d’acqua a 121 °C per 30 min o anche a raggi γ potrebbero essere utilizzate per consentire la sterilizzazione dei pozzetti contenenti lenti e soluzione salina sterile con pH normalmente compreso tra 7.2 e 7.6.

L’IDEA PROGETTUALE

Attualmente la struttura alveolare prodotta per contenere farmaci in compresse, capsule e formati similari, che deve garantire un effetto barriera verso luce, vapor d’acqua e ossigeno, ha una struttura come quella indicata in figura (stratigrafia tipo).

Anche il ciclo produttivo di questo multimateriale è alquanto complesso. Per garantire un buon incollaggio tra i materiali bisogna infatti:

- realizzare l’accoppiamento dei film di OPA e PVC con adesivi normalmente poliuretanici, mediante tecnologia conosciuta con il nome di “secco a solvente”;

- effettuare un processo di cura termica dei coils dopo accoppiamento in camera climatica e a umidità controllata per minimo 3 giorni. Infatti, l’adesivo termina la sua polimerizzazione dopo molte ore dall’incollaggio;

- tagliare in nastri nella larghezza richiesta dal cliente.

L’idea progettuale è stata dunque di realizzare un laminato di alluminio con spessore inferiore rispetto ai 135 micron (spessore totale del laminato accoppiato OPA/adesivo/Al/adesivo/PVC), mettendo a punto un sistema monomateriale che, a fine vita, potesse essere smaltito nell’alluminio come una comunissima lattina, per poi essere recuperato e riciclato in pochi mesi. Si ricorda che in Italia nel 2022 è stato recuperato e avviato al riciclo il 73,6% dei packaging in alluminio immessi sul mercato e il 91,6% delle lattine (dati ufficiali CIAL).

OTTIMIZZARE IL CICLO DI PRODUZIONE DEI LAMINATI

La difficoltà principale è stata creare un laminato in una lega capace di resistere agli stress meccanici nella formatura a freddo degli alveoli.

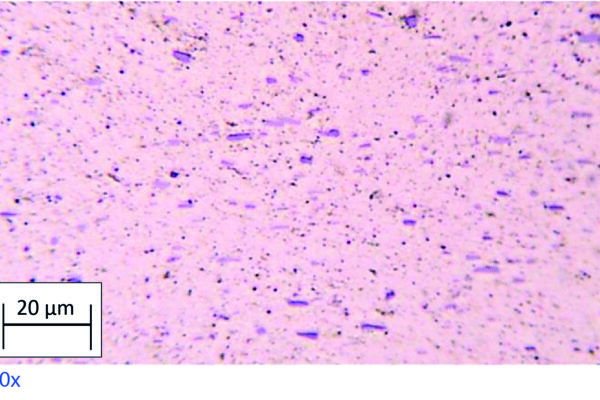

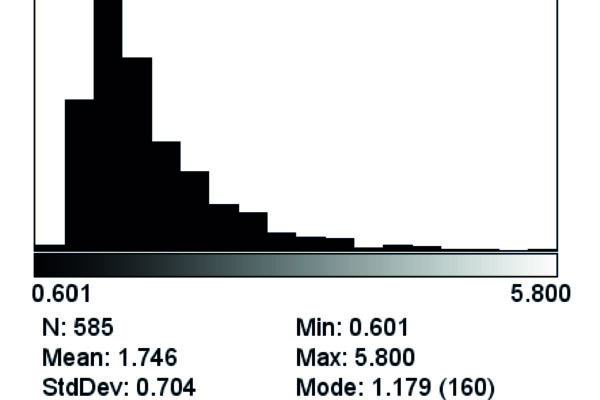

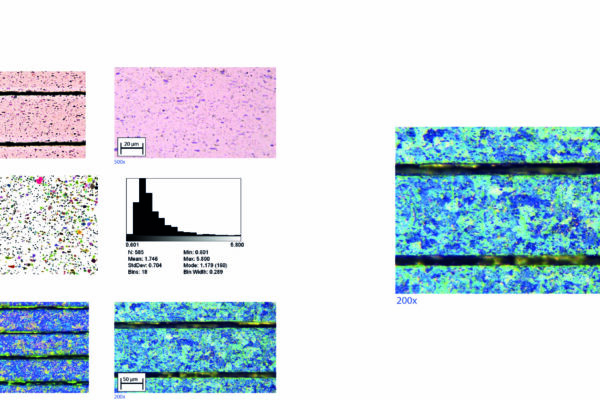

La sperimentazione effettuata ha consentito di ottenere una struttura metallografica particolarmente fine, per massimizzare l’allungamento a rottura del laminato realizzato a spessore tra i 70 e i 100 micron. Lo spessore, infatti, potrà essere determinato in funzione della geometria degli alveoli da realizzare.

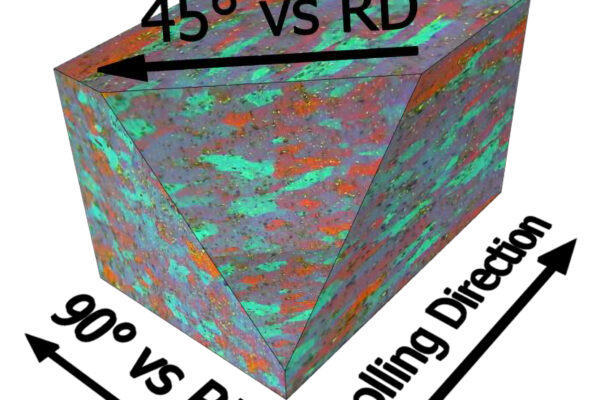

Anche l’isotropia dei materiali è stata attentamente studiata, per far sì che le caratteristiche meccaniche, misurate mediante prove di trazione con provini realizzati parallelamente al senso di laminazione e a 90° e 45° rispetto alla rolling direction, minimizzassero le differenze in termini di carico di rottura, snervamento e allungamento.

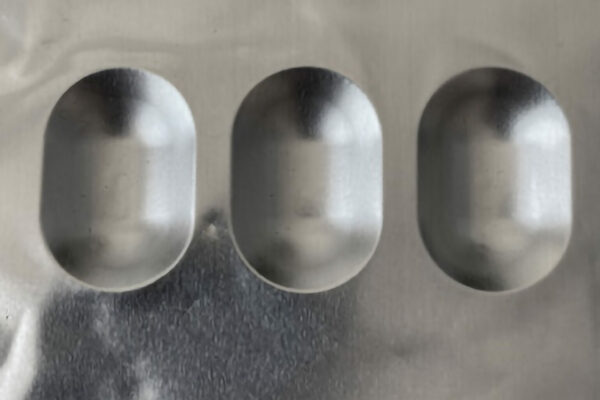

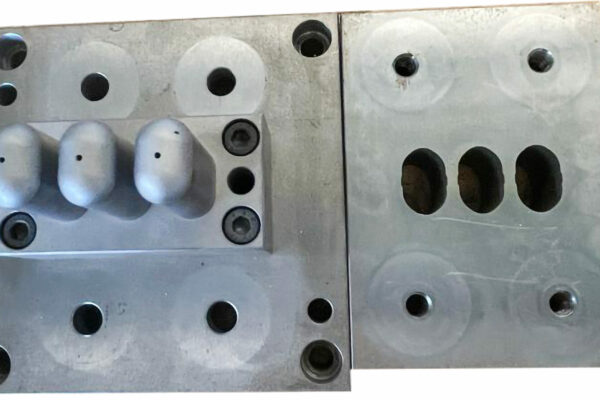

Uno stampo “pilota” prototipale da laboratorio è servito per verificare la fattibilità degli alveoli.

CONTROLLO DELLA STRUTTURA METALLOGRAFICA DEL LAMINATO.

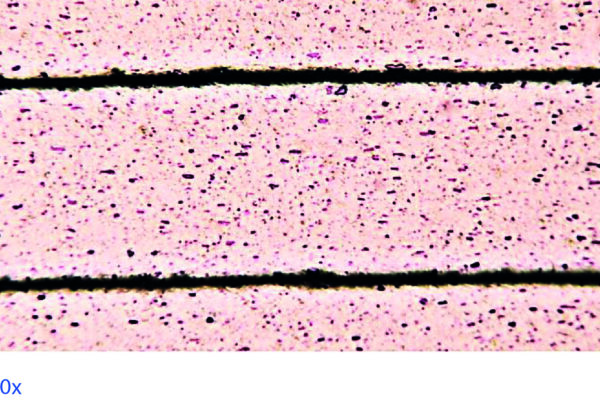

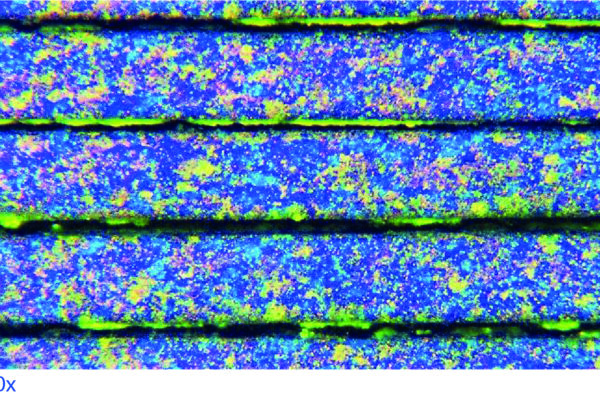

Mediante metallografia si è provveduto a caratterizzare il laminato in termini di dimensione dei grani, dispersione e taglia dei composti intermetallici.

I campioni, dopo lucidatura, sono stati attaccati con soluzione fluoborica e osservati al microscopio metallografico con luce polarizzata.

CONTROLLO INDICE DI ANISOTROPIA DEL MATERIALE.

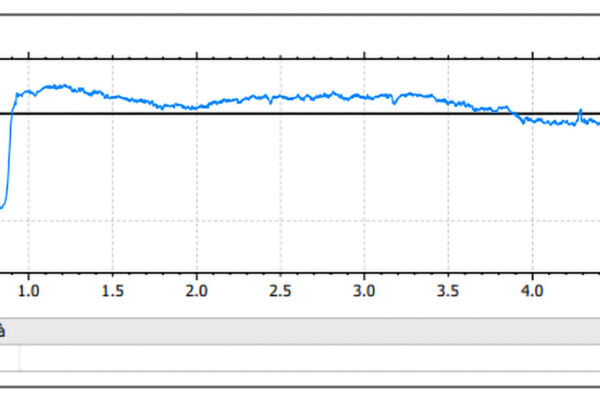

Le misure di anisotropia sono state calcolate sia mediante prove di trazione in piano del laminato a spessore finito su provini a 0°, 45° e a 90° rispetto al senso di laminazione, effettuando anche misure sperimentali dei coefficienti di Lankford, sia su campioni sottoposti a imbutitura a bicchierino.

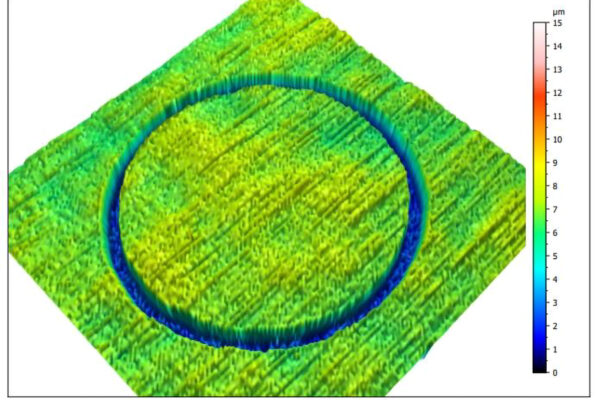

Per valutare la deformazione sugli imbutiti, i lamierini sono stati preventivamente incisi con un laser di recisione (Marcatore Laser Yb:YAG – Costruttore: IPG Photonics) e si è analizzata l’incidenza del fascio laser sulla superficie dell’alluminio laccato mediante un microscopio confocale.

LE PROVE SU STAMPO PILOTA.

È stato costruito un piccolo stampo da laboratorio, per fare le prime prove di imbutitura su un’impronta considerata abbastanza critica. Di seguito immagini dello stampo prototipale.

IN CONCLUSIONE

La soluzione monomateriale studiata – un laminato in lega di alluminio verniciato, specifico per la produzione di blister alveolari per il settore pharma – potrebbe rappresentare una rivoluzione nel packaging farmaceutico.

Il dipartimento R&D del gruppo Laminazione Sottile è aperto alla collaborazione con i costruttori di macchine automatiche, convinto che il progetto di questo packaging innovativo, igienico, ermetico, con barriera totale a luce e gas, perfettamente e facilmente riciclabile possa rappresentare nel prossimo futuro una soluzione ottimale per le case farmaceutiche più sensibili ai concetti di economia circolare.

In questo modo, un prodotto che oggi, a fine vita, diventa un rifiuto potrà facilmente trasformarsi in una risorsa. Un concetto, questo, che il mondo dell’alluminio ha peraltro introiettato da tempo, superando l’ottica tradizionale del ciclo di vita “dalla culla alla tomba”, e progettando ormai le soluzioni di packaging secondo il criterio “dalla culla alla culla”.