RUOTE IN LEGA: LA DIFFERENZIAZIONE RICHIEDE GRANDE ATTENZIONE AL CONTROLLO QUALITATIVO

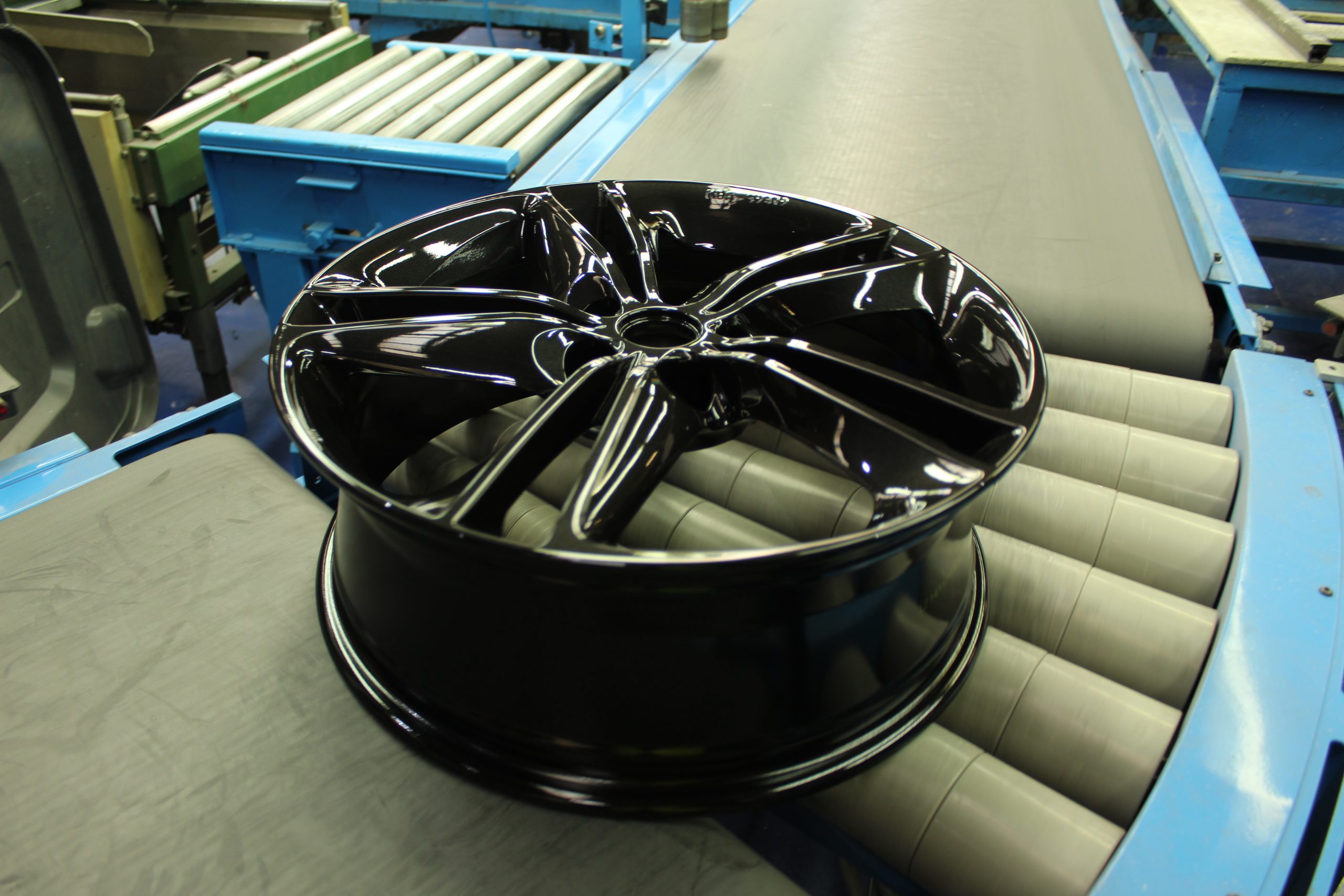

Uno dei vanti italiani nel settore automotive è la Fondmetal di Palosco, in provincia di Bergamo, azienda lombarda specializzata nella produzione di ruote in lega altamente prestazionali, principalmente ricambi originali e speciali per auto sportive o di alta gamma. Fondmetal nasce nel 1972 come fonderia di alluminio conto terzi, ma la storia della famiglia Rumi nel mondo della fonderia risale al 1908. La produzione è completamente verticalizzata, a partire dalla fusione dei pani di alluminio che vengono fusi e immessi nei numerosissimi stampi, dati i significativi rapporti di collaborazione con i principali costruttori mondiali di auto (dal gruppo FCA a Lamborghini, Lotus, Mazda, Nissan, Renault, Saab, Seat, Suzuki, Toyota e altre).

Uno dei vanti italiani nel settore automotive è la Fondmetal di Palosco, in provincia di Bergamo, azienda lombarda specializzata nella produzione di ruote in lega altamente prestazionali, principalmente ricambi originali e speciali per auto sportive o di alta gamma. Fondmetal nasce nel 1972 come fonderia di alluminio conto terzi, ma la storia della famiglia Rumi nel mondo della fonderia risale al 1908. La produzione è completamente verticalizzata, a partire dalla fusione dei pani di alluminio che vengono fusi e immessi nei numerosissimi stampi, dati i significativi rapporti di collaborazione con i principali costruttori mondiali di auto (dal gruppo FCA a Lamborghini, Lotus, Mazda, Nissan, Renault, Saab, Seat, Suzuki, Toyota e altre).

Negli anni l’azienda ha sviluppato l’attenzione per il recupero dei pezzi difettati attraverso la sverniciatura criogenica. Questa attenzione si è sviluppata negli anni, tanto che a partire dalla fine degli anni novanta e successivamente implementata fino ai giorni nostri, è stata prevista una procedura operativa che definisce le prove tecniche di qualità della verniciatura per campionatura e produzione.

«Negli ultimi anni il mercato richiede una elevata differenziazione di modelli, colori e finiture – spiega Marco Mora, il responsabile della verniciatura – che serve per distinguersi. Questa esigenza però complica l’industrializzazione dei cicli necessaria per rispettare le normative di qualità sempre più stringenti. Alcune volte si fanno serie speciali per modelli particolari di auto che non consentono di raggiungere i numeri necessari per una produzione industriale».

La verniciatura di Fondmetal è organizzata con due impianti gemelli completi di tutte le fasi necessarie, dal lavaggio alla verniciatura del fondo (a polvere, fornito anche da Ripol) e le cabine per la finitura con vernici liquide.

IL CICLO

Dopo la fase di sgrassaggio e di pretrattamento – il tutto a 12 stadi – il ciclo di verniciatura (impiantistica di Olpidürr) prevede:

- carico;

- pretrattamento, in verticale;

- due mani di fondo in polvere grigio o nero (per le ruote di colore scuro), in orizzontale – il passaggio dalla posizione verticale a quella orizzontale è risolta con un sistema automatizzato

cottura del fondo; - fase di raffreddamento;

- applicazione delle mani di finitura liquida necessarie tra le quali un basecoat metallizzato (possono essere fino a tre colori differenti);

- appassimento per circa 10 min;

- applicazione del protettivo finale, trasparente, che può essere lucido o opaco;

- scarico e invio al confezionamento.

Nel caso delle ruote diamantate il ciclo è leggermente diverso: dopo l’applicazione del fondo a polvere seguito da una prima mano a liquido e alla lavorazione meccanica che asporta la vernice dove necessario, la verniciatura finale è data dall’applicazione di un trasparente a polvere, per poter ottenere spessori più elevati.

Benchè i cambi colore siano anche 5 o 6 durante i due turni di lavoro, Fondmetal riesce a produrre 5.000/5.500 ruote al giorno, superando il milione all’anno.

«Negli anni novanta la verniciatura si limitava a due tipologie diverse di grigi e qualche sporadico nero – prosegue Marco Mora. Ora non ci sono più le giornate di verniciatura “tutto grigio”, come succedeva nel passato. Oltre a lavorazioni meccaniche come la diamantatura siamo passati a verniciare con due o tre colori, arrivando a complicare tutta la fase di preparazione con la necessità di mascherare e fare più passaggi nell’ impianto di verniciatura a liquido, dedicato alla finitura. Questa complessità produce una significativa perdita di efficienza e gioca a sfavore della produttività. Da qui la necessità di adottare soluzioni industriali efficaci quali il cambio rapido di colore».

LE PROVE DI CONTROLLO DI QUALITÀ

LE PROVE DI CONTROLLO DI QUALITÀ

La procedura per le prove tecniche di qualità della verniciatura prevedono 5 test e sono effettuate dopo 24 ore dalla verniciatura:

- Cass-test (prova in nebbia corrosiva) secondo la norma DIN EN ISO 9227 per 240 ore. Viene effettuato su ogni nuovo ciclo di verniciatura, una ruota al giorno per nuovo ciclo o corrosione filiforme. Viene effettuata sempre in nebbia salina in due fasi, seguendo la norma DIN EN ISO 9227 e DIN EN ISO 6270. Viene effettuato su ogni nuovo ciclo di verniciatura, una ruota al giorno per nuovo ciclo;

- Immersione in acqua calda secondo la norma 40300 NDS01. Prima di immergere la ruota in acqua viene praticata un’incisione quadrettata, anch’essa normata. Viene effettuato su ogni nuovo ciclo di verniciatura, una ruota al giorno per nuovo ciclo;

- Adesione. L’esecuzione della prova segue la norma ISO 2409 e con rimozione del nastro applicato secondo una procedura specificata. Anche questa prova viene effettuata con la stessa frequenza di quelle sopra;

- Spessore vernice. La prova viene effettuata a temperatura ambiente, su campione rappresentativo della produzione. I parametri di accettabilità sono determinati e riportati in una tabella oppure su specifica del cliente.

IN CONCLUSIONE

Per mantenere elevata qualità e rispetto delle specifiche dei propri clienti, il fornitore di Fondmetal, nel caso specifico la Ripol di S.Stefano Ticino, deve rispettare nella fornitura i principali criteri necessari per ottenere un prodotto conforme alle normative indicate dalla procedura delle prove tecniche di qualità. In particolare Ripol garantisce che ci sia costanza di colore e caratteristiche nei diversi lotti forniti, fattori necessari per consentire

all’azienda lombarda di ridurre al minimo i pezzi non conformi alle specifiche indicate nella propria procedura di controllo della qualità. La complessità e diversificazione dei cicli, colore, lavorazioni che attualmente caratterizzano la produzione di Fondmetal richiede un rapporto fiduciario con il proprio fornitore, cosa che Ripol assicura effettuando a sua volta stringenti controlli sulla propria produzione.