A Fontanafredda, in provincia di Pordenone, un’azienda di verniciatura conto terzi, Iride, si è affidata ai consigli di Claudio Sergenti della Siver Nordson per rinnovare tecnologicamente l’impianto di verniciatura. A partire dalla cabina dotata di apparecchiature di spruzzatura airless in “fase densa” alimentate dall’innovativo sistema di distribuzione Top Color Change Dual che ha stravolto e superato il tradizionale “centro polveri” – consente il cambio colore in soli 90 secondi – l’aggiornamento dell’impianto ha consentito un salto di qualità non indifferente per un’azienda che deve rispondere velocemente alle richieste della clientela, riuscendo a migliorare la produttività.

IRIDE

Iride fa capo alla famiglia Carrer, nel cui gruppo è presente anche l’omonima azienda che produce componenti per l’industria del mobile e dell’arredamento dal 1996. Iride nasce infatti nel 2014 dall’esigenza di avere una propria verniciatura per soddisfare le aumentate richieste dei clienti del settore dove i componenti metallici sono in aumento. Solo successivamente l’azienda ha aperto la produzione a terzi e anche ad altri settori industriali.

VERNICIATURA 4.0

Grazie all’esperienza nel settore e all’interesse per tutto ciò che riguarda le più recenti innovazioni nella verniciatura industriale, Antonio Franceschini, il responsabile dell’impianto, ha messo in atto un percorso graduale per condurre l’impianto esistente verso un nuovo paradigma tecnologico, partendo dalle tecnologie esistenti e sviluppando nuove competenze e innovativi modelli utilizzando le attuali facilitazioni fiscali, come l’iperammortamento (Industria 4.0) e il finanziamento al 100% degli investimenti (ex Sabatini).

Innovazioni e digitalizzazione di parti importanti dell’impianto hanno permesso alla Iride di realizzare qualcosa di diverso rispetto all’impianto tradizionale che conosciamo: il carico e lo scarico dei pezzi sulle bilancelle avviene in zona separata dalla linea principale; successivamente le bilancelle sono inviate alla linea del trasportatore birotaia; il lettore ottico in ingresso invia al sistema di applicazione con pistole Siver Nordson la configurazione delle sagome dei pezzi da verniciare.

Gli investimenti decisi da Antonio Franceschini sono un segnale per tutte le aziende che vogliono percorrere la strada dell’innovazione per passare oltre la fase di stagnazione che il sistema produttivo italiano soffre da qualche tempo, ricorrendo alla sfida di Industria 4.0 per la digitalizzazione dell’impianto e di tutto il sistema produttivo.

L’IMPIANTO

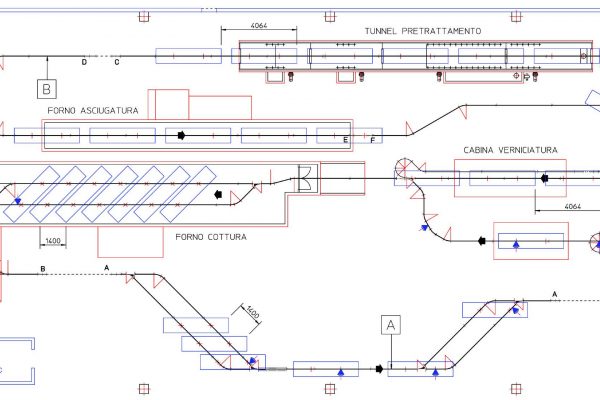

Con il trasportatore birotaia della Conveyors il passaggio dei pezzi nel tunnel di pretrattamento, eseguito con un innovativo passivante nanotecnologico – che opera come sgrassante-passivante monostadio, una vera innovazione della Chemetall – le cui operazioni sono tutte gestite da software dedicato (automazione di controllo quantitativo di erogazione della soluzione, del pH, dell’acqua di risciacquo, del consumo energetico e altro ancora, porta al forno di asciugatura e da qui alla cabina di erogazione polveri, con il cambio colore incluso la pulizia delle pistole in soli 90 secondi, senza alcun intervento dell’operatore.

Il sistema è dotato di 2 contenitori indipendenti per le polveri fluidificate, configurazione che consente durante la fase di verniciatura di avere un contenitore a letto fluido che alimenta le pistole mentre il secondo è già pronto per essere caricato con altra polvere, di colore diverso che deve essere successivamente fluidificata ed utilizzata.

Durante la fase di cambio colore il sistema passa da un contenitore all’altro in meno di 90 secondi, effettuando contemporaneamente la pulizia dei tubi di raccordo e di tutte le pistole in uso.

Antonio Franceschini ci ha confermato con soddisfazione che: «la procedura di cambio colore è semplice e intuitiva per gli addetti all’impianto; avviene in condizioni di assoluta pulizia senza rischi di inquinamento del materiale e consente di gestire anche lotti di quantità “piccolissime”»: cosa che è una vera innovazione.

Nella cabina Siver la resa applicativa è superiore al 20% – grazie alla tecnologia delle pistole airless della Nordson – con un risparmio notevole di polveri. Il trasportatore invia al forno di cottura ad aria calda i pezzi verniciati fino al raffreddamento e allo scarico.

CONCLUSIONE

Iride è un’azienda proiettata verso il futuro che sta per entrare tra le prime in Italia nella quarta rivoluzione industriale, avendo trasformato l’attività di verniciatura con investimenti per tecnologie avanzate e automazione. Il prossimo passo sarà l’automazione dei ritocchi pre o post cabina. Un progetto che ha visto l’intenzione di fondere la tecnologia digitale con la produzione automatica, adottando una serie di accorgimenti (il carico e lo scarico dei pezzi avviene in un’area separata dalla linea birotaia, il pretrattamento nanotecnologico non crea più fanghi da smaltire e così via, in completa automazione) che hanno generato salti importanti nella produttività con il miglioramento dello standard di qualità. Grazie al nuovo sistema applicativo di Siver Nordson si sono ridotti i consumi di polveri e soprattutto i tempi di cambio colore che hanno nettamente migliorato le prestazioni di efficienza dell’azienda.