LeciTrailer, uno dei principali produttori di rimorchi per camion d’Europa, con sede produttiva a Casetas (Zaragoza, Spagna), ha recentemente messo in marcia un nuovo impianto di pretrattamento e verniciatura che integra le più avanzate tecnologie di preparazione e rivestimento oggi disponibili. Si tratta di un processo completo di preparazione delle superfici mediante granigliatura automatica, sgrassaggio, conversione nanotecnologica e deposizione

di un rivestimento cataforetico di ultima generazione, ad alto spessore, che viene infine terminato con una finitura estetica (poliuretanica bicomponente) o un ulteriore ciclo protettivo-estetico liquido per resistenze speciali. L’impianto è stato progettato da Geinsa, che ha

inoltre coordinato il lavoro di un gruppo di aziende specializzate nelle diverse aree che compongono la grande linea, ad alta automazione. Accompagnati da Carlos Martín e Sebastián Esteban, rispettivamente il direttore operazioni e responsabile marketing di LeciTrailer, Jon Franco (Geinsa) e Miguel Ángel Rodríguez (Futura), abbiamo potuto visitare la nuova linea di pretrattamento e verniciatura, una delle più importanti operanti oggi in Europa e non solo per lo specifico settore d’attività dell’azienda aragonese.

GLI OBBIETTIVI

Si tratta di una linea ad alta automazione, capace di trattare pezzi metallici di dimensioni e pesi non ordinari, pensata e progettata per offrire al mercato dell’autotrasporto internazionale un prodotto (il telaio del rimorchio) ad alta caratterizzazione, sotto il profilo delle resistenze anticorrosive in ambienti critici e in ogni condizione ambientale: l’azienda ha un mercato che copre tutta Europa, Africa e Russia, dunque con l’intera gamma di sollecitazioni fisico-chimiche che si possono immaginare. «La nostra azienda e i nostri rimorchi – inizia Carlos Martín – sono conosciuti e riconosciuti sui mercati internazionali per la personalizzazione del prodotto. Progettiamo e fabbrichiamo i rimorchi a partire dalle esigenze specifiche del carico. Per ogni applicazione, abbiamo uno specifico modello, e siamo in grado di sviluppare soluzioni su misura anche per usi singolari. Così come sono personalizzati i telai e, in molti casi, gli allestimenti, allo stesso modo offriamo un servizio personalizzato d’assistenza, con una serie di sedi locali perfettamente capaci di effettuare tutti gli interventi di manutenzione ordinaria e straordinaria, inclusa naturalmente la verniciatura di ritocco (anche per rimorchi della concorrenza: siamo molto focalizzati sul servizio al trasportatore, ci auguriamo così di avere l’opportunità di esserci al momento della sua prossima decisione d’acquisto). Siamo convinti che il successo crescente della nostra offerta sui mercati internazionali, dove operano alcune grandi e importanti aziende altrettanto internazionalizzate, sia proprio da attribuire a questa politica di servizio, progettazione su misura delle esigenze prevalenti dell’utilizzatore e assistenza rapidissima e professionale garantita dalle sedi locali. La protezione e finitura dei nostri rimorchi (l’anno passato ne abbiamo prodotti circa 6.800, per il 55% destinato ai mercati esteri) dev’essere adeguata ai livelli di resistenza richiesti dai compiti gravosi svolti da un veicolo di trasporto, in ogni situazione, indipendentemente dalla qualità delle infrastrutture viarie e dalle condizioni atmosferiche. In laboratorio abbiamo dei campioni effettuati con i diversi cicli che si sono succeduti negli anni e spiegano bene l’attenzione al miglioramento qualitativo che ha preceduto e affiancato la traiettoria di crescita dei rimorchi prodotti. Abbiamo ben chiara la direzione di sviluppo della nostra azienda, per questo abbiamo scelto di cambiare drasticamente i cicli protettivi: dallo zincato a caldo che caratterizzava il nostro prodotto precedentemente, a un ciclo complesso ad alte prestazioni, composto da granigliatura, conversione nanotecnologica, deposizione cataforetica e, infine, differenti cicli di finitura. La nuova linea ha capacità produttiva di riserva: contiamo di aumentare le vendite proprio su quei mercati dove le condizioni ambientali sono difficili, l’Europa del Nord e dell’Est, Russia e il sud del Mediterraneo. Questa capacità di riserva è pure messa a disposizione di allestitori nostri partner (per esempio, produttori di gru da installare a bordo macchina), e in generale di quelle aziende della trasformazione metallica che hanno grandi strutture da proteggere con cicli ad alta resistenza».

L’ARCHITTETURA IMPIANTISTICA

«Il nuovo impianto – interviene Jon Franco (Geinsa) – ha una disposizione razionale, in linea, operante automaticamente e in modo flessibile, con alcuni elementi caratteristici, in particolare:

- carico automatico dei rimorchi provenienti dai reparti produttivi sulla rulliera di granigliatura orizzontale

- carico assistito da ascensore dei pezzi provenienti dall’esterno sulla stessa linea di granigliatura, pezzi appesi

- granigliatura, recupero graniglie e depolverazione mediante manipolatore automatico

- preparazione, aggancio su piattaforma mobile e traslazione delle sottobarre di trasporto pezzi alla linea a vasche di pretrattamento e rivestimento per cataforesi

- traslazione alla linea d’essiccazione e successivo raffreddamento

- deviazione al polmone di scarico dei telai dei rimorchi, mentre i pezzi ausiliari o esterni sono diretti alla cabina climatizzata d’applicazione dello smalto di finitura

- lo scarico dei telai dei rimorchi si effettua mediante piattaforma mobile, assemblaggio eventuale di elementi ausiliari e invio alle successive fasi d’applicazione del ciclo finale (finitura oppure fondo/finitura)

- i pezzi ausiliari o esterni entrano nel forno d’asciugatura della finitura a forno. Una volta polimerizzati percorrono un tratto di raffreddamento a temperatura ambiente verso il discensore di scarico, sul tratto apposito del birotaia

- trasportatore birotaia Futura (Power&Free), che innerva tutta l’installazione. Il trasportatore birotaia gestisce contemporaneamente, attraverso polmoni d’accumulo e regolazione dei tempi ciclo delle diverse fasi attive, 21 barre (e relative sottobarre portatelai e portapezzi); 2 polmoni di scarico dotati di ascensori/discensori delle sottobarre; 2 stazioni d’intercambio per e dalla linea a vasche di pretrattamento nanotecnologico e deposizione della cataforesi; accumulo nel forno di polimerizzazione e stazione di raffreddamento forzato; polmone di scambio con la zona d’applicazione ed essiccazione delle finiture. Ciascuna barra permette di trasportare pezzi fino a 5.000 kg (7.000 con barra e sottobarra)

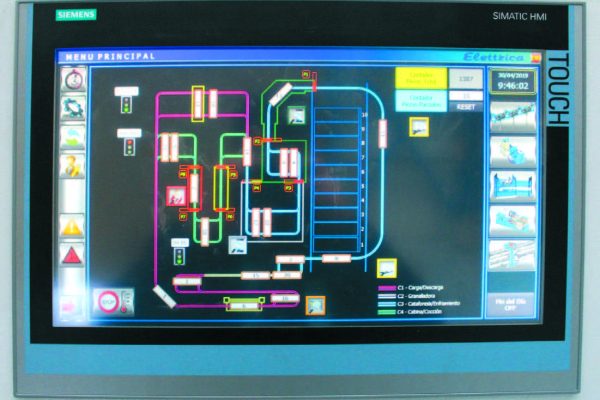

- HDMI (High-Definition Multimedia Interface) grafiche delle diverse utenze dell’impianto.

- HDMI centralizzata dotata di schermi tattili (grafici) e telecamere ad alta definizione (video) di gestione e controllo generale dell’impianto, delle diverse utenze, degli allarmi.

La linea è stata progettata per lavorare 24/24 h, non fermarsi mai anche in caso di avarie (circuiti ridondanti), richiede tempi di setup molto rapidi (cambi di programma) bilancella per bilancella, intervalli molto ampi di aggiustamento dei diversi parametri di processo, per non essere vincolati a usare un tipo o una famiglia specifica di prodotti, grande automazione (in totale per turno l’impianto si gestisce con 9 persone, incluso il responsabile del turno).

Vediamo dunque nel dettaglio l’aspetto impiantistico, mentre per il ciclo rimandiamo al riquadro KLT by LeciTrailer, fornito dalla direzione e dalla direzione marketing dell’azienda (riquadro al termine del reportage):

a) Ingresso telai e pezzi

I telai provengono dai reparti produttivi su veicolo elettrico teleguidato dotato di slitta universale per i diversi modelli di telai LeciTrailer e sono depositati automaticamente sulla rulliera motorizzata di granigliatura. La rulliera li trasporta all’interno di una granigliatrice a turbina (Cogeim) di adeguate dimensioni e da qui percorrono un tratto di recupero della graniglia trascinata dagli stessi pezzi, per terminare in una stazione di manipolazione, depolverazione e controllo automatico delle superfici. A partire dal deposito sulla rulliera, al telaio del rimorchio viene associata una specifica barra e sottobarra (transitano sopra la granigliatrice mentre il telaio viene trattato). Tutti i dati di processo (programma) e il sistema di tracciabilità (rilevazione dati di processo) sono associati univocamente a ciascuna barra e sottobarra.

I pezzi provenienti dall’esterno (un carroponte per il trasporto dal portone d’accesso fino alla stazione di carico/scarico è a disposizione del personale di linea) sono agganciati alla sottobarra presente nell’apposito segmento del birotaia, via ascensore/discensore, e diretti alla grangiliatrice a turbina che, in questo caso, si predispone con programma apposito. I pezzi transitano al di sopra del grigliato di recupero della graniglia, poi vanno alla stazione di traslazione alla linea a vasche.

b) Traslazione alla linea a vasche, pretrattamento e deposito della cataforesi

Una piattaforma mobile prende in carico dalla stazione di depolverazione il telao e lo solleva all’altezza della sottobarra. Qui sono effettuate da 2 operai le operazioni di appensione e collegamento a terra del telaio.

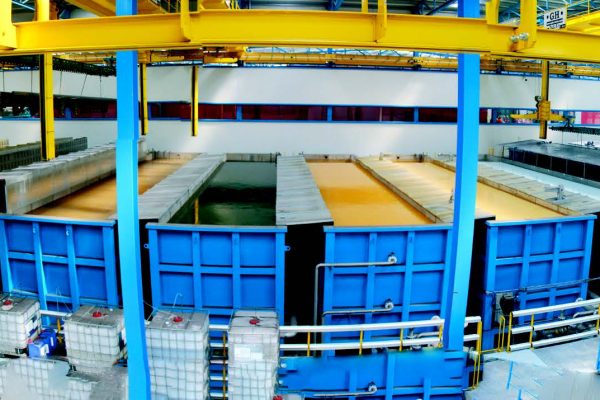

Il primo carroponte con doppia gru di sollevamento separa la sottobarra dalla barra e inizia il ciclo di sgrassaggio, pretrattamento nanotecnologico e deposizione cataforetica (10 fasi). I dettagli del processo sono riportati nel riquadro “KLT by LeciTrailer” citato.

Qui segnaliamo le dimensioni utili delle vasche, 14.000 x 2.600 x 2.800 (h) mm; che gli sgrassaggi sono riscaldati a temperatura regolabile secondo le esigenze della chimica di trattamento; che la vasca di conversione è, come quella di deposizione della cataforesi, mantenuta sempre in movimento e a temperatura controllata all’interno di un intervallo prestabilito.

Gli anodi (le celle di dialisi) della vasca di cataforesi sono 52.

Il processo è gestito da 2 carriponte, ciascuno dotato di 2 gru di movimentazione delle sottobarre. Programmabili, i carriponte si coordinano con il trasportatore birotaia (telaio e sottobilancella, come visto in precedenza sono univocamente associati alla propria barra).

Le acque di processo sono tutte pretrattate con addolcitore e osmosi inversa; se ne producono fino a 12.000 litri all’ora a meno di 60 µS per il processo di pretrattamento e fino a 6.000 all’ora a meno di 10 µS (doppia osmosi) per il processo di elettroforesi.

La prima vasca di sgrassaggio alcalino (a spruzzo) è dotata di filtro magnetico, per catturare la graniglia metallica eventualmente sfuggita alle fasi precedenti di recupero e depolverazione, e separatore d’olio, nel caso entrino nella fase di pretrattamento prodotti ausiliari che non possono essere sottoposti a granigliatura.

La seconda vasca di sgrassaggio alcalino, così come le 2 successive di risciacquo, sono ad immersione. Lavorano in controcorrente, essendo l’ultimo risciacquo alimentato con acqua demineralizzata e osmotizzata (il risciacquo 1 lavora con acqua caratterizzata da una conduttività tra i 900 e i 1000 µS, il risciacquo 2, al di sotto dei 50 µS).

La conversione nanotecnologica (Chemetall-Basf), a immersione, è a base di sali di zirconio e viene mantenuta a temperatura costante, all’interno dell’intervallo 25-35 °C.

La centrale di trattamento delle acque primarie è collocata in uno spazio tecnico che include anche:

- il raddrizzatore (350 V, 1.200 A) della vasca d’elettrodeposizione. È modulabile, per l’applicazione degli spessori desiderati (sui telai dei rimorchi si applicano alti spessori, fino a 50 µm)

- il ricircolo e trattamento del bagno di cataforesi

- le sezioni d’ultrafiltrazione (e controllo batterico, via iniezione di perossido nell’acqua osmotizzata) dei risciacqui della cataforesi

- gli scambiatori di calore delle fasi di sgrassaggio (fino a 50 °C) e della conversione nanotecnologica

- il chiller (serve sia la conversione nanotecnologica, quando necessario, e la vasca di cataforesi)

- i depositi per svuotare tutte le vasche, per operazioni di manutenzione ordinaria e straordinaria

- la centrale di trattamento chimico-fisico dei reflui.

In ambiente separato è stata collocata la centrale termica.

Analogamente, su piattaforma aerea separata è stato collocato il generatore (diesel) d’emergenza, per alimentare la vasca di cataforesi in caso di black-out.

I vari bagni sono controllati e bilanciati in continuo (temperature, pH, conduttività).

c) Traslazione alla linea forno, asciugatura e polimerizzazione

La traslazione avviene automaticamente. Una volta riagganciata la sottobarra alla sua barra, i pezzi entrano nel preforno a 80 °C (separato dal forno mediante porta automatica), che permette l’appassimento della cataforesi. Le barre entrano quindi nel forno a 180 °C (la temperatura è regolabile sino a oltre 200 °C), dove si dispongono trasversalmente in una delle 3 posizioni disponibili), attraversandolo in circa 40 min. Le temperature all’interno del forno sono monitorate in continuo. I bruciatori sono modulanti, a fiamma diretta.

All’uscita entrano in una stazione di raffreddamento, anche in questo caso attraversandola trasversalmente. Il calore latente dei pezzi è recuperato e l’aria inviata ai generatori di calore (del forno e della cabina di verniciatura). Le ultime 2 postazioni sono invece ventilate con aria fresca.

d) Polmone di regolazione linea finitura o scarico

All’uscita dal forno appositi polmoni permettono la separazione dei telai dei rimorchi dalle barre dei pezzi ausiliari o per clienti esterni.

I primi sono diretti alla piattaforma mobile di scarico, dove si effettuano anche gli eventuali montaggi di componenti ausiliari, e quindi alla linea d’applicazione della finitura (smalto a finire oppure ciclo bistrato fondo + finitura, per esigenze protettive speciali).

Gli altri pezzi entrano, invece, nella cabina ad atmosfera controllata per l’applicazione delle finiture. La cabina, a flusso verticale e cattura a secco dell’overspray, è attrezzata con due piattaforme mobili per permettere ai verniciatori di arrivare con facilità a rivestire ogni superficie, per quanto complessa e fortemente tridimensionale. La centrale vernici è posta tra la cabina e il forno, in ambiente climatizzato. L’accesso al forno si effettua attraverso apposito polmone d’accumulo trasversale.

All’uscita il forno è dotato di campana di recupero del calore, che viene rimandato al bruciatore, per ottimizzarne i consumi».

.

CONCLUSIONE

«Nonostante l’integrazione di tecnologie ormai consolidate – conclude Jon Franco – [il pretrattamento nanotecnologico, in realtà, costituisce un esempio avanzato d’applicazione delle più moderne tecnologie per proteggere pezzi critici dal punto di vista delle prestazioni anticorrosive richieste, tenuto conto delle forti sollecitazioni meccaniche e chimiche a cui sono sottoposti i telai per rimorchi, ndr] qui le sfide che ci sono state poste sono evidenti: pesi e dimensioni fuori standard, gestione fortemente automatizzata dell’intero processo, flessibilità [nella giornata di visita non è stato verniciato un telaio uguale all’altro, oltre che un rimorchio speciale, e nel secondo turno di lavoro era in programma la verniciatura di una gru di grandi dimensioni, ndr], controllo e tracciabilità totale barra per barra.

È vero che con la direzione di LeciTrailer abbiamo negli anni costruito un rapporto di grande fiducia: l’impianto preesistente è stato progettato e installato da Geinsa, a suo tempo, e così le cabine/forno che equipaggiano le sedi locali d’assistenza post-vendita dell’azienda. Tuttavia la sfida è stata importante, e ha richiesto un impegno approfondito del nostro reparto tecnico, anche per coordinare le attività dei vari partner del progetto, Chemetall-Basf, Cogeim, Futura e altri. Crediamo di avere dato prova di una capacità tecnica, organizzativa e finanziaria di primo livello, e di essere riusciti a soddisfare gli obbiettivi attuali e futuri di questo grande produttore di veicoli industriali».