Nel 2020 entrerà in vigore la direttiva europea 2009/29/CE che, con il suo pacchetto clima-energia 20-20-20, obbliga a ridurre le emissioni di gas serra del 20%, ad alzare del 20% la quota di energia prodotta da fonti rinnovabili e portare al 20% il risparmio energetico. Già alcune aziende virtuose di verniciatura conto terzi stanno cercando soluzioni alternative conformi a quanto stabilito: la Ver di Palestrina in provincia di Roma, ad esempio, specializzata nel pretrattamento cataforetico e nella verniciatura a polveri di infissi metallici, serramenti d’acciaio, alluminio e zincati, porte automatiche e altro. Voluta da Gino Malandrucco (il titolare di Ver) che ne ha intuito immediatamente i vantaggi operativi e ambientali, da un anno in azienda si utilizza la tecnologia “Organic Dip Coat” sviluppata dalla divisione coatings di BASF, operativa col marchio Chemetall, un innovativo processo di rivestimento protettivo ad immersione in cui pretrattamento e verniciatura avvengono in un unico passaggio.

COME FUNZIONA

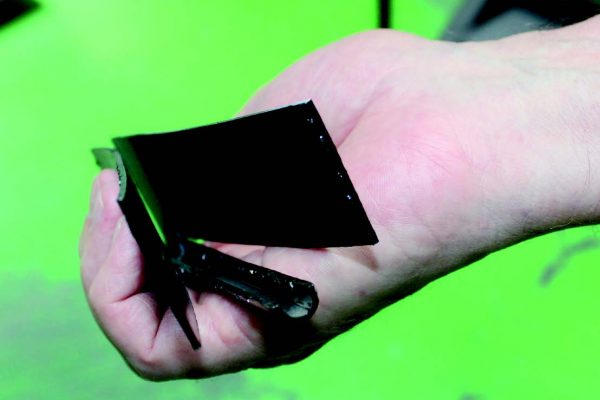

Il nuovo processo di rivestimento anticorrosivo avviene per immersione, in una sola vasca in cui fondo e finitura vengono depositati chimica mente sul manufatto metallico nel giro di 1 minuto senza necessità di corrente elettrica, dopo una fase primaria di sgrassaggio/lavaggio o decapaggio/lavaggio. Questo metodo è applicabile su acciaio, acciaio zincato e alluminio: sull’acciaio zincato è necessario prima fosfatare il supporto, ma i laboratori Chemetall stanno già studiando come eliminare questo passaggio.

I VANTAGGI

Primo fra tutti i vantaggi della nuova tecnologia è l’elevata capacità di riempimento degli spigoli, come spigoli di taglio e superfici interne, in grado di garantire una percentuale di rivestimento pari al 100% e filettature interne rivestite in maniera ottimale.

Inoltre, la combinazione di primerizzazione e pretrattamento consente di ridurre notevolmente i costi di processo – tra l’altro, i prodotti in vasca (una è dedicata al risciacquo, necessario una volta sola, in fase finale) circolano minimamente – ed energetici, in quanto non si usa elettricità per la deposizione.

Il contenuto della vasca di rivestimento vanta un’elevata stabilità chimica, pertanto, se utilizzato correttamente, è permanente (nel caso visitato la vasca è attiva da 1 anno). L’assenza di residui e morchie da smaltire è senza dubbio un importante valore aggiunto, sia in termini di risparmio che di impatto ambientale.

CATAFORESI VS NUOVA TECNOLOGIA CHEMETALL: CONFRONTO A PARITÀ DI QUALITÀ

La cataforesi è un processo di rivestimento che garantisce un ottimo livello di protezione del supporto dalla corrosione: 15-20 micron di spessore del primer depositato elettricamente resistono fino a 1000 ore alla prova di esposizione alla nebbia salina. Utilizzando questa tecnologia qualitativamente eccellente occorre però tenere presenti alcuni svantaggi: è un processo che richiede grandi quantità di energia elettrica, i bagni sono di gestione delicata (in caso di errori i bagni si deteriorano e devono essere evacuati), bisogna prevedere lavaggi periodici dell’impianto, si producono reflui (continui o discontinui) dalla fase di lavaggio e dal circuito di elettrodialisi, scarichi periodici di vasche e serbatoi di lavaggio e deposizione. Oltre alla necessità di dotare l’impianto di ultrafiltrazione per trattare la vasca di elettroforesi liquidi, occorre considerare che si producono residui solidi e, nel caso d’uso di primer non di ultima generazione, vanno gestite anche le emissioni gassose, mediante postcombustore. Con queste premesse, la nuova tecnologia di rivestimento Chemetall è una vera evoluzione ad alto contenuto “ecologico” dell’elettroforesi: in un solo passaggio e senza utilizzo di corrente elettrica avviene la fase di pretrattamento e deposizione di 15-20 mm di film insolubile all’acqua e agli agenti gassosi, altamente resistente alla corrosione. Il rivestimento che si crea con questa tecnologia garantisce, inoltre, un’ottima copertura e spessori uniformi anche sugli spigoli, sottosquadra e tutte le superfici scatolate, senza formazione di colature e gocce, mentre il processo elettroforetico genera gabbia di Faraday, in corrispondenza della quale il film depositato è sottilissimo, se non completamente assente.

LA VERNICIATURA IN VER

Con le vasche di pretrattamento della Ver, si può eseguire flessibilmente sia la cataforesi che il nuovo processo di rivestimento Chemetall, quest’ultimo attivando molti meno passaggi. L’intera linea di pretrattamento consta di:

- sgrassaggio alcalino

- risciacquo

- decapaggio

- risciacquo

- attivazione

- fosfatazione

- risciacquo

- risciacquo demi.

Segue la vasca “Organic Dip Coat” e il suo risciacquo oppure la vasca cataforesi e i suoi risciacqui.

Il manufatto rivestito asciuga poi in forno a una temperatura di 180 °C.

La finitura dei pezzi viene eseguita in un impianto di verniciatura a polveri, costituito da:

- zona di carico

- tunnel di pretrattamento

- forno di asciugatura

- cabina di verniciatura automatica dotata di reciprocatori e ritocco manuale

- forno di polimerizzazione e zona di scarico.

CONCLUSIONE

La tecnologia di rivestimento sopra descritta rappresenta quindi, per alcuni settori come la General Industry, un’alternativa alla cataforesi e, più in generale, alle applicazioni che richiedono di soddisfare superiori aspettative qualitative rispetto ai cicli tradizionali a polveri, consentendo al contempo un sostanziale risparmio in termini di costi di processo.