Assistiamo anche in Italia allo sviluppo di alcune realtà produttive dinamiche che si distaccano dal resto del mercato, generalmente stagnante, e che investono sia per migliorare l’efficienza – minori tempi, minori consumi – sia per controllare meglio alcuni parametri produttivi e qualitativi: è il caso di CP International, azienda con sedi a Carrè, in provincia di Vicenza, e ad Atessa, in provincia di Chieti, che produce parti e accessori per i principali costruttori di auto, treni e altri mezzi di trasporto, in particolare sedili. La sede di Atessa, prettamente produttiva, diretta da Alexander Wawra, è quella dove è dislocato l’impianto di verniciatura a polveri, da noi visitato in occasione dell’installazione di un nuovo sistema applicativo, costituito da una innovativa cabina con relativo centro colore, dalle pistole di applicazione e da tutti gli accessori collegati al sistema, installato da Siver-Nordson, i cui tecnici ci hanno accompagnato nella visita.

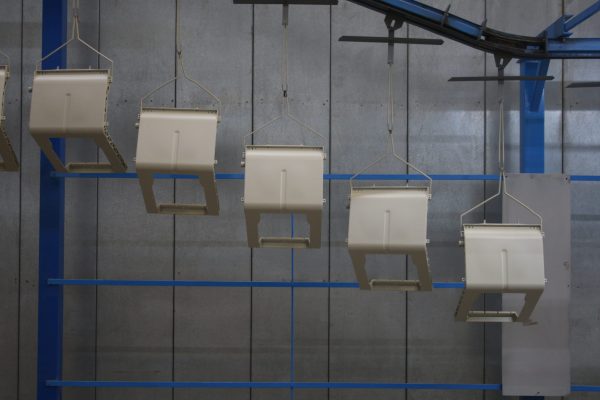

«La nostra attività è organizzata verticalmente – spiega Alexander Wawra – dalla lavorazione di profili e lamiere fino alla consegna al cliente. L’alluminio è invece lavorato a partire dalle billette, estruso e pressofuso. Nella sede di Carrè, invece, si fanno le lavorazioni finali, ad esempio le imbottiture e il rivestimento dei sedili. Ogni sedile che sia per auto o per treno, è costituito da una componentistica molto differenziata, come si può notare dagli elementi appesi al trasportatore dell’impianto».

NUOVE INSTALLAZIONI, MIGLIORE QUALITÀ

L’installazione del nuovo sistema applicativo nasce dall’esigenza di migliorare la qualità e la riproducibilità, secondo determinati parametri richiesti in fase contrattuale dal cliente, oltre a velocizzare le operazioni, come il cambio colore. Luca Tomassoni, titolare di Siver, l’azienda con sede a Corciano, in Umbria, rivenditore esclusivo per l’Italia dei sistemi di verniciatura a polveri di Nordson, elenca le specifiche e le caratteristiche dell’impianto installato da CP International:

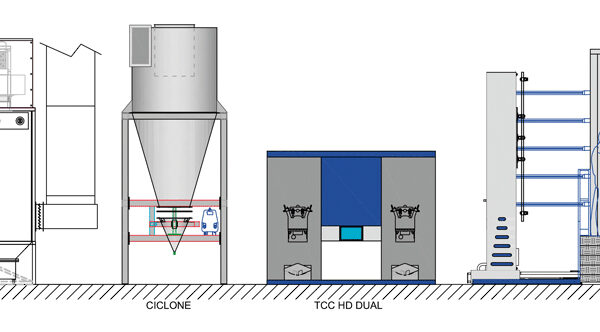

«In accordo con l’ingegner Wawra – spiega Tomassoni – abbiamo fornito il sistema più prestazionale adatto alla tipologia di pezzi che vengono verniciati in questo stabilimento, inserito all’interno dell’impianto esistente. È costituito da:

- cabina automatica Silver Booth, costruita su misura – con piattaforme di pre e post ritocco esterne dotate di una confortevole area di lavoro per gli operatori – molto ben illuminata e con un sistema di aerazione tale da garantire assenza di fuoriuscita delle polveri

- centro polveri Top Color Change Dual, permette un cambio colore velocissimo – circa 90 secondi – perché attrezzato con due serbatoi, due letti fluidi. In questo modo è possibile, mentre si sta utilizzando un colore, inserire la seconda confezione di colore diverso e preparare l’attrezzatura. Lo scambiatore pneumatico consente di passare da un serbatoio all’altro in 20 secondi.

La gestione avviene molto semplicemente attraverso un touch-screen - il ciclo di pulizia delle pistole avviene in automatico. Il soffiaggio può essere effettuato subito senza attendere lo svuotamento del serbatoio

- il sistema è completato dalle pistole Nordson HD Encore in fase densa: l’applicazione a bassa pressione evidenzia un notevole risparmio di prodotto verniciante dato che il pezzo viene raggiunto dalla quantità necessaria, senza eccessivo overspray».

«L’aumento delle commesse, differenti tra loro – aggiungono Michele Caporale e Gianluca Bomba, rispettivamente responsabile sicurezza ambiente e energie e responsabile della verniciatura dell’azienda abruzzese – ha richiesto di velocizzare i tempi del cambio colore, che è stata l’esigenza primaria. Avevamo un impianto ancora efficiente, tranne nella fase applicativa, dove riscontravamo moltissimi sprechi e inefficienze. La sostituzione di tutto il sistema applicativo ha migliorato il tempo necessario per il cambio colore, che è passato da qualche ora a qualche minuto, ma stanno migliorando anche altri aspetti, ad esempio quello finale della finitura».

Il nuovo sistema ha sostituito anche tutto il circuito di aspirazione.

La sostituzione di tutto il sistema applicativo, ci riferiscono Caporale e Bomba:

«ha portato un generale avanzamento riscontrabile in molti fattori: abbiamo infatti ridotto i consumi della vernice, non solo quella a perdere – recuperiamo circa il 95% e ogni due ore di lavoro consumiamo, invece di 25 kg di vernici come nella vecchia cabina, circa un terzo. La sostituzione dei filtri non avviene più ogni tre mesi come prima ma, già da questi primi mesi di messa in funzione, abbiamo ipotizzato un cambio ogni circa due anni; stiamo infine analizzando di quanto è migliorata la qualità finale della verniciatura».

Il layout dell’impianto è tradizionale:

- postazione di carico

- pretrattamento con fosfosgrassaggio

- asciugatura

- applicazione

- polimerizzazione.

Oltre ciò, la sostituzione della fase applicativa appartiene ad un progetto di adeguamento di tutta la produzione ai concetti di digitalizzazione della produzione, alla quale si sta man mano investendo per inserire anche la fase di verniciatura.

CONCLUSIONE

Velocità, efficienza, risparmio: queste sono le richieste che le aziende competitive sul mercato globale richiedono ai propri fornitori. Il sistema installato alla CP International, installato ad agosto 2019 ha già dimostrato di poter risolvere una serie di richieste, soprattutto per quanto riguarda il cambio colore, aspetto non indifferente quando le commesse aumentano proprio per la capacità di consegnare in tempi ristretti un aumentato numero di lotti per colore costituiti da pezzi numericamente limitati.