Giménez Ganga è un produttore di riferimento del mercato internazionale di soluzioni per serramenti, facciate ventilate, sistemi di protezione solare e per architettura, sistemi capaci di garantire il benessere in ogni ambiente, spazio, collocazione geografica. Trasforma in soluzioni concrete idee pensate per dare valore estetico e funzionale, favorendo al tempo stesso il risparmio energetico, a opere d’architettura moderna, abitazioni residenziali e uffici. Nella presentazione dell’azienda sul suo sito web, leggiamo il motto “soluzioni per tutta la vita”, che implica un coinvolgimento strategico del trattamento delle superfici dei suoi prodotti.

L’azienda è a capo di un gruppo di aziende con alte specializzazioni tecnologiche. Dall’estrusione e verniciatura di profilati d’alluminio (Extrusax) alla pressofusione di leghe d’alluminio e trasformazione di metalli ferrosi (acciaio, acciaio elettrozincato o zincato a caldo, acciaio inox), dalla loro verniciatura alla produzione di coil coating (Vialco). Come accennato, progetta e produce sistemi con finalità e funzionalità molto diverse tra di loro: dalle serrande di sicurezza alle facciate ventilate, alle verande bioclimatiche (marchio Saxun). Devono garantire protezione dalle condizioni più estreme, e vengono installati in qualsiasi ambiente esterno, includendo i più aggressivi, per esposizione solare, latitudine, azione fisica e chimica.

Per ogni specifica applicazione, sceglie il ciclo protettivo più adatto, ciclo che, naturalmente, al cliente finale mostra il lato più propriamente estetico. I sistemi dell’azienda sono, dunque, il frutto di un attenta opera di industrial design, di una progettazione che richiede un alto livello di expertise formale, estetico e tecnico, inclusi gli aspetti delle resistenze e della durabilità.

Abbiamo avuto l’opportunità di visitare l’impianto di verniciatura recentemente messo in funzione in una delle sedi di Giménez Ganga a Sax (Alicante, Spagna), in uno stabilimento appositamente costruito per effettuare le operazioni di preparazione e verniciatura (a polveri) dei componenti che non sono efficacemente verniciabili né sulla linea verticale di Extrusax né su quelle per i coil, installate in Vialco. Ci accompagna nella visita, José Vicente López Vázquez, responsabile delle attività di ricerca e sviluppo del gruppo.

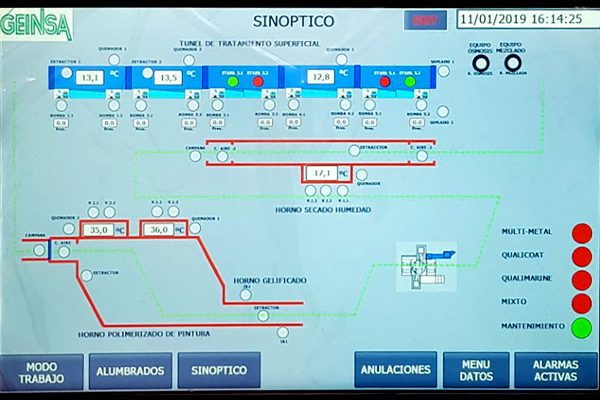

L’impianto di verniciatura, progettato e installato dalla spagnola Geinsa, consta di:

- tunnel di pretrattamento

- forno d’asciugatura

- area d’applicazione polveri con cabina a cambio rapido e applicazione a pompe “quasi” airless, senza venturi (predisposta per l’istallazione di una seconda cabina d’applicazione)

- forno di polimerizzazione con preforno di gelificazione IR

- trasportatore birotaia.

In ogni sezione dell’impianto sono integrate le più avanzate tecnologie disponibili, al fine di ottenere le qualità tecniche ed estetiche necessarie alle differenti esigenze dei prodotti dell’azienda.

LA VERNICIATURA

PRETRATTAMENTO

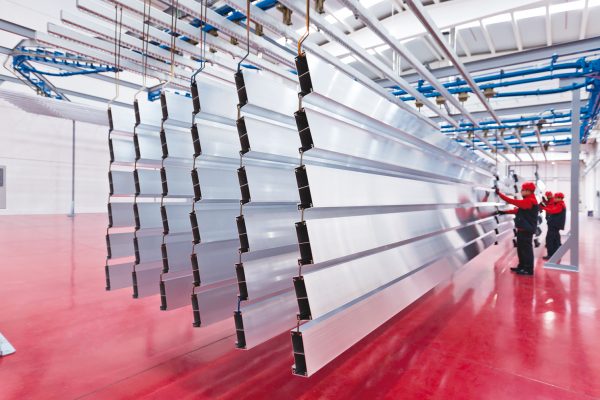

Il tunnel di pretrattamento è stato progettato per trattare flessibilmente bilancelle cariche di:

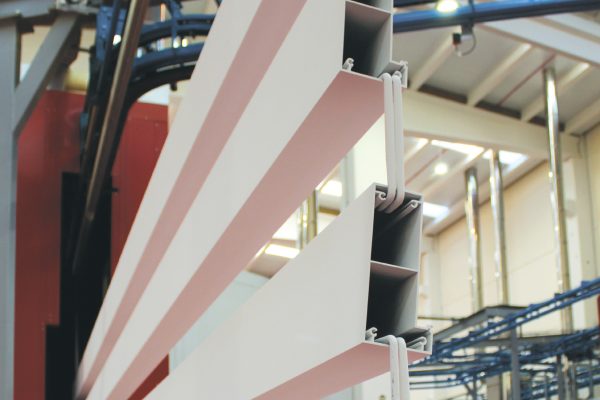

- profilati d’alluminio estruso standard (fino a 7.500 cm di lunghezza e grande sviluppo tridimensionale: nel momento della nostra visita si verniciavano estrusi con sezione di 250 x 600 mm)

- profilati, tubi e stampati di materiali ferroso (acciaio, acciaio inox)

- cariche miste (pressofusioni di leghe leggere, pezzi ferrosi elettrozincati o zincati a caldo).

I differenti cicli, 3 + altri 2 a marchio Qualicoat e Qualimarine, sono gestiti da un sistema completamente automatico di sgrassaggio, risciacquo, attacco acido, risciacqui e conversione nanotecnologica. I diversi cicli si preselezionano all’atto del carico della bilancella. Al momento del suo ingresso il tunnel di pretrattamento si configura di conseguenza, per attivare i differenti bagni secondo sequenze prestabilite.

Sono a disposizione:

- sgrassaggio acido (metalli ferrosi e cariche miste, incluse pressofusioni d’alluminio e zama) a spruzzo a caldo

- sgrassaggio alcalino (metalli non ferrosi) a spuzzo a caldo

- risciacquo a spruzzo

- attacco acido (metalli non ferrosi)

- lavaggio (in cascata controcorrente), lavaggio demineralizzato

- conversione nanotecnologica (2 rampe di nebulizzazione, una per metalli ferrosi e misti, l’altra per i non ferrosi).

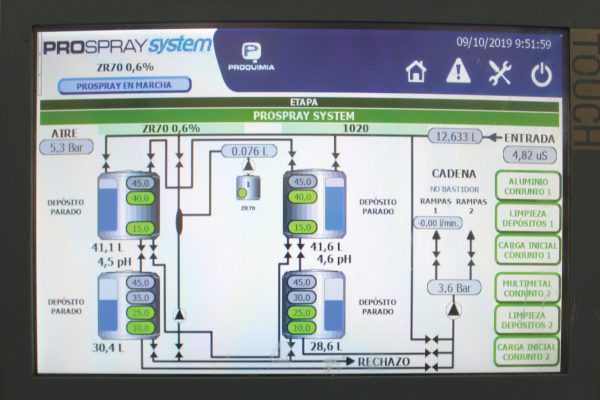

- i diversi bagni sono controllati e regolati in continuo dal sistema Proguard della spagnola Proquimia, mentre la fase finale di conversione nanotecnologica senza risciacquo (per nebulizzazione) consta di 2 differenti classi di prodotto, attivate a seconda del tipo di carica.

- le fasi di sgrassaggio, a caldo, sono assistite da disoliatori in continuo. Il processo si controlla e regola automaticamente senza soluzione di continuità. Il gestore della linea può controllarne i parametri direttamente in reparto e on-line.

Anche lo stesso fornitore della chimica di pretrattamento ha la possibilità d’accedervi on-line. Nonostante si operi con una fase finale nebulizzata (a doppia rampa, ciascuna al servizio della relativa classe di prodotto), all’uscita dal tunnel è stato previsto un sistema di recupero a pavimento dell’eventuale sgocciolamento.

Il sistema di trattamento delle acque di processo è posto al termine del tunnel di pretrattamento, mentre i reflui si inviano all’impianto chimico-fisico di fabbrica.

Il processo si conclude in forno d’asciugatura passante.

Al termine, dopo aver percorso un tratto di raffreddamento, le bilancelle si posizionano in un polmone di regolazione della seguente fase d’applicazione delle polveri.

APPLICAZIONE

Nella zona d’applicazione opera una cabina compatta a cambio rapido, con sistema d’applicazione “in fase densa” (Nordson), 6+6 pistole automatiche montate su reciprocatori oscillanti, sui 2 lati della cabina, e 2 pistole manuali per il ritocco. Prima dell’ingresso in cabina un portale di scansione consente la regolazione automatica del sistema d’applicazione (oscillazione, apertura/chiusura pistole). Il circuito di recupero è dotato di 2 minicicloni di separazione aria/polveri, efficienti e semplici da pulire per il cambio colore; pompa di trasferimento ad alta efficienza delle polveri recuperate al centro polveri, le cui funzioni sono quasi completamente automatizzate e controllate elettronicamente; filtro assoluto finale. Abbiamo assistito a un cambio colore particolarmente rapido, facilitato dal sistema installato, effettuato da 1 solo operatore.

Nel prossimo futuro la dotazione dell’area d’applicazione raddoppierà, con l’installazione di una seconda cabina, previa modifica del polmone del trasportatore birotaia, per lo smistamento intelligente delle bilancelle. L’obbiettivo è di “neutralizzare” il tempo del cambio colore e avere sempre pezzi in uscita, in modo da alimentare con continuità i reparti d’assemblaggio a valle nel flusso produttivo.

La gamma dei prodotti dell’azienda, in particolare quella a marchio Saxun, è specificamente rivolta alla fascia alta di mercato, che lavora su prescrizione degli studi d’architettura, dunque si tratta di ottenere opere singolari anche sotto il profilo estetico (colore e tipo di finitura).

POLIMERIZZAZIONE

Il forno di polimerizzazione è preceduto da un’avancamera di gelificazione IR, che sarà indispensabile nel momento dell’installazione della seconda cabina, in modo da evitare la contaminazione incrociata tra le successive bilancelle. Il forno è ad accumulo (le bilancelle si dispongono trasversalmente e vi percorrono una traiettoria a Z), in modo da ottimizzare i consumi energetici. Inoltre, sono state previste delle cappe all’ingresso e all’uscita, per evitare la fuoriuscita d’aria calda e, in uscita, recuperare anche il calore latente dei pezzi.

«I forni di ultima generazione di Geinsa -ci spiega Jon Franco, il direttore tecnicocommerciale dell’impiantista spagnolo- sono caratterizzati da una progettazione specificamente sviluppata per minimizzare i consumi di gas, sia per quanto riguarda le pannellature, sia le camere di scambio del calore, sia gli accorgimenti per il recupero del calore alle bocche d’ingresso e uscita dei pezzi».

TRASPORTATORE

Il trasportatore birotaia permette di regolare i tempi di carico, raffreddamento e scarico delle bilancelle, l’accesso alle diverse fasi di processo e -quando sarà installata la seconda cabina- i differenti programmi in base a tipo di prodotto e colore.

SICUREZZA E SVILUPPO

L’impianto è dotato di tutti gli accorgimenti di sicurezza necessari a una gestione sicura di questa importante fase del flusso produttivo dell’azienda alicantina, sia in fase d’uso, sia in fase di manutenzione ordinaria e straordinaria. Si gestisce semplicemente a partire da una HMDI intuitiva, composta da monitor tattile e programma grafico d’immediata comprensione, dal quale si accede al controllo di tutti i parametri di processo. L’automazione integrata da Geinsa consente di gestire l’intera fase con 2 persone al carico, 2 allo scarico, 1 in verniciatura, 1 supervisore e controllo qualità.

CONCLUSIONE

Nelle fasi fondamentali del processo, pretrattamento, applicazione, polimerizzazione e trasporto, gli uffici tecnici di Giménez Ganga e Geinsa hanno installato le più moderne tecnologie di pretrattamento e verniciatura a polveri, ottenendo di raggiungere i risultati ottimali permessi dalle vernici in polvere disponibili sul mercato: nanotecnologie e controllo completamente automatico dei diversi processi di pretrattamento, per garantire la durabilità della protezione anticorrosiva; applicazione mediante sistemi a pompa, per ottenere un’applicazione priva di fluttuazioni nel tempo; curve di temperatura stabili e uso ottimale dell’energia termica; birotaia di trasporto che, nella prospettiva dell’installazione della seconda cabina, garantirà l’uso più efficiente e flessibile della fase d’applicazione e polimerizzazione.