IL TEMA DELL’ADESIONE DELLE VERNICI LIQUIDE E IN POLVERE SULLE SUPERFICI ZINCATE A CALDO È SEMPRE DI ATTUALITÀ, PERCHÉ I PRETRATTAMENTI VARIANO COMPLETAMENTE DI FORMULAZIONE, MODIFICANDO QUINDI ANCHE LA FASE DI REAZIONE CHIMICA A CONTATTO CON LA SUPERFICIE ZINCATA, A SUA VOLTA COMPOSTA DA OSSIDO DI ZINCO, PURTROPPO NON SEMPRE OMOGENEAMENTE FORMATO PER I DIFFERENTI RATEI DI RAFFREDDAMENTO DEL PEZZO CHE SEGUE LA FASE DI ZINCATURA AD ALTA TEMPERATURA (TRADIZIONALMENTE, IL PEZZO VIENE RAFFREDDATO IN BAGNO DI CROMATAZIONE).

Per ovviare a questa disomogeneità, uno dei più tradizionali metodi di trattamento della superficie è stato di tipo fisico, una leggera granigliatura con il fine di ridurre e omogeneizzare lo strato d’ossido che inibiva la completa adesione del pretrattamento in ogni punto del supporto zincato a caldo. Ovvero si utilizzavano cicli chimici, severi e onerosi, del tipo qui di seguito riportato:

- mordenzatura acida

- risciacquo con acqua demineralizzata

- risciacquo alcalino

- nuovo risciacquo con acqua demi

- attivazione della superficie

- fluofosfatazione con sali di zinco

- altro risciacquo con acqua demi

- passivazione con completa rimozione di possibili tracce dei sali non fissati chimicamente mediante ulteriore risciacquo

- asciugatura.

Per ridurre i costi di un ciclo come quello qui menzionato si è poi sostituito il decapaggio con il solo sgrassaggio alcalino, risciacquo e successivo trattamento nanotecnologico applicato per nebulizzazione, riducendo così stadi e reflui, con risultati ambientali e tecnici di notevole qualità.

Nel 2007 la Nord Zinc aveva risolto in questo modo il principale problema della verniciatura a polveri dei propri materiali zincati a caldo, soluzione denominata dall’azienda “Metodo Triplex”:

- sgrasso-decapaggio

- risciacquo con acqua di rete

- risciacquo con acqua demi

- trattamento di “conversione” nanotecnologica

- risciacquo con acqua demi

- asciugatura seguito dall’applicazione di polveri poliesteri per esterno (ciclo garantito per 10 anni).

Da allora la ricerca di durabilità sempre maggiori e lo sforzo volto a ottenere scarti “zero” non ha avuto pause.

Secondo André Bernasconi (DN Chemicals), la strada per ottenere i miglioramenti dell’adesione desiderati, migliorando i cicli nanotecnologici oggi più consolidati è quella della modifica della tecnica applicativa del formulato nanotecnologico. La sua nebulizzazione nella fase di raffreddamento (utilizzando, per esempio, la preesistente vasca di cromatazione) permette la sua reazione totale con il supporto zincato, senza necessitare più alcun risciacquo successivo.

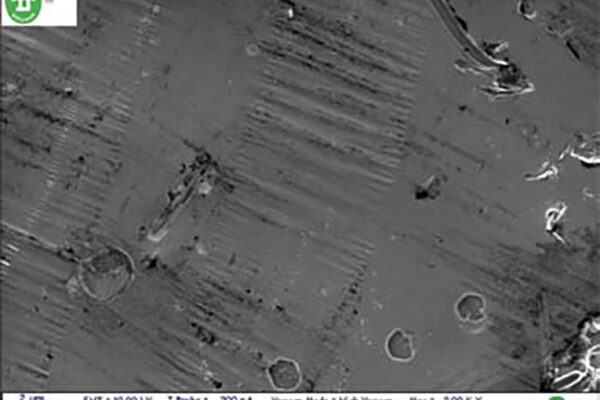

La prima applicazione della tecnologia, che data dal 2010 presso lo stabilimento della società De Lucchi (Trezzano Rosa, Milano, Italia), a cui si riferiscono le foto qui pubblicate, ha confermato le aspettative di miglioramento e definitivamente risolto il problema sanitario della cromatazione, che viene eliminata del tutto (il formulato nanotecnologico passiva la superficie zincata anche per quegli usi dove non è prevista la successiva applicazione di vernici).

In ogni caso è sempre consigliabile effettuare le prove di laboratorio previste dopo la produzione e prima dell’invio dei pezzi al cliente, ricorrendo alla norma ASTM D 7803.

Interessante!