Autore: Pedro Castillo | TTX Inc.

In questo articolo tratteremo il tema di Industria 4.0 (di seguito, i4.0) nel campo dei trattamenti delle superfici in forma necessariamente riassuntiva. Il tema di i4.0 è molto vasto, con molti argomenti diversi, alcuni anche molto polemici: l’intenzione è quella di mettere sul tavolo qualcosa di semplice da condividere con i lettori, alcuni concetti di base per capire cosa intendiamo per i4.0 e avviare uno scambio di idee e obiettivi con i tecnici e gli imprenditori del settore, per cercare insieme come far approdare proficuamente questi concetti nell’industria della verniciatura industriale.

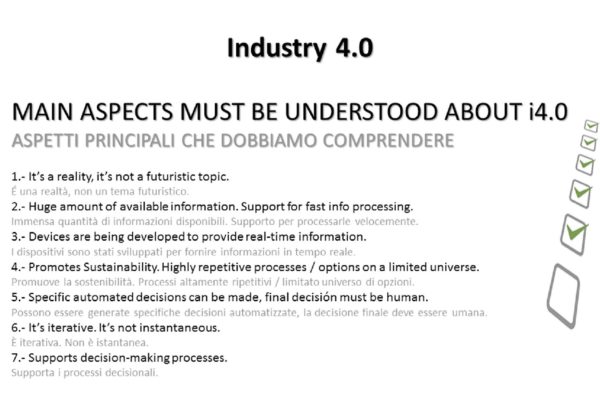

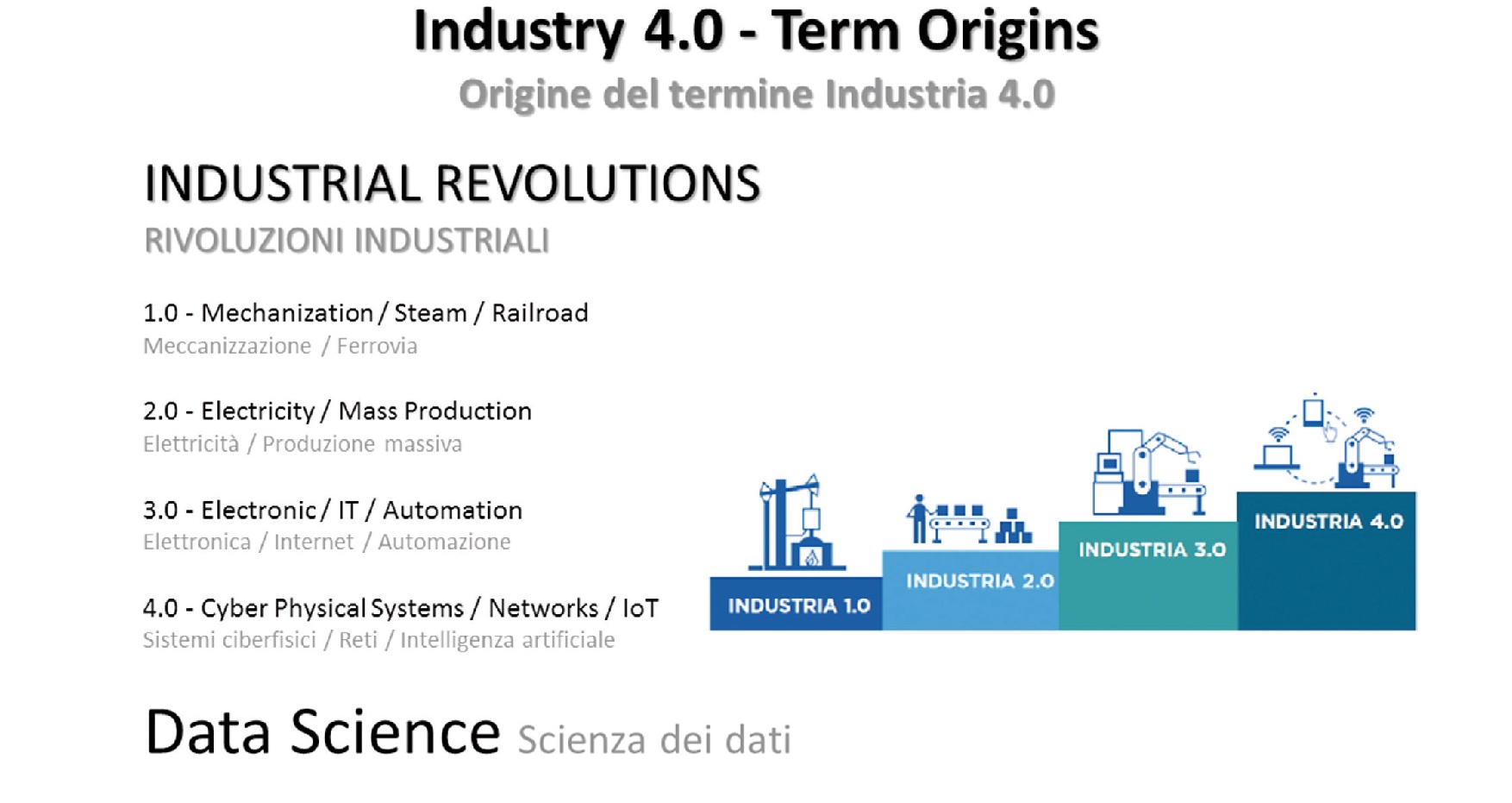

Sappiamo già che con i4.0 intendiamo la quarta fase di un processo di sviluppo industriale che ha attraversato tre precedenti “rivoluzioni”, essendo la quarta originata dalle reti, dalla scienza dei dati (Data Science) e dall’intelligenza artificiale (Artificial Intelligence o AI).

Quando si legge “scienza dei dati” e “intelligenza artificiale” si alzano già alcune sopracciglia: detti così, appaiono concetti molto “roboanti”. Ebbene, conto sul fatto che questo aspetto possa essere compreso anche nella sua giusta dimensione. Quando parliamo di “scienza dei dati”, ci riferiamo alla possibilità e alle opportunità di miglioramento che si aprono alle aziende una volta che basino il loro processo decisionale su fatti oggettivi, espressi in grandi quantità di dati (Big Data) correttamente sintetizzati e analizzati. Lo stesso vale per l'”intelligenza artificiale”- non è necessariamente un argomento futuristico, da film di fantascienza, con i robot che si impadroniscono del pianeta – che invece è un modo che permette di sfruttare i mezzi elettronici a nostra disposizione per elaborare rapidamente quei dati, affinché il nostro processo decisionale sia il più preciso possibile. Oggi, dispositivi, apparecchiature, macchinari che abbiamo in funzione nelle nostre aziende forniscono già molte informazioni in tempo reale: poter sfruttare, sempre in tempo reale, tutte queste informazioni ci permettono di prendere decisioni molto rapide; oppure, ad esempio, di lasciare che lo stesso dispositivo o apparecchiatura le prenda automaticamente, sulla base di un “universo” di decisioni che abbiamo già sviluppato a suo tempo (il che significa che, almeno per il momento, l'”intelligenza artificiale” è ancora limitata e dipende dall’intervento umano).

PRENDERE DECISIONI

INFORMATE

AL MOMENTO GIUSTO

Credo che oggi i4.0 sia un metodo (supportato da strumenti informatici fisici e di elaborazione), finalizzato a promuovere, sostenere il processo decisionale finale delle persone che controllano un processo, per determinare una modifica, un aggiustamento, un cambiamento favorevole.

Quando si analizzano i concetti di i4.0, un aspetto importante da sottolineare è che si tratta di un metodo operativo. Non basta “comprare e installare” una “tecnologia”, né è sufficiente assumere consulenti che ci fanno abbracciare una “ideologia”: “l’intelligenza 4.0” si ottiene attraverso un processo di prova ed errore, si sviluppa passo dopo passo, automatizzando, imparando, sviluppando esperienze sul campo. È un processo interattivo, che richiede tempo e la rottura di alcuni paradigmi, che possono anche mettere in dubbio le certezze di ciascuno, ma è ciò che sta realmente dietro al concetto di i4.0. E ancora una volta, sottolineo, l’implementazione di un sistema i4.0 serve a supportare il processo decisionale, è un modo organizzato per sfruttare le informazioni che il sistema (l’impianto) già dà, che la squadra di lavoro già fornisce, per elaborarle e consegnarle in un modo che permetta di prendere decisioni ottimali, nel momento ideale. Informazioni immediate, sul momento, in modo che possano essere utilizzate sul momento.

EFFETTI

E PERCEZIONI

Quali effetti ha tutto ciò?

Essendo un modo nuovo e poco familiare di prendere decisioni, per molte persone, manager e amministratori può essere percepito come intimidatorio. Può portare confusione, reazioni negative: “Lo faccio da molti anni e dunque, non ne ho bisogno”.

Naturalmente, un sistema i4.0 non è indispensabile per vivere, né per fare carriera a breve termine. Ciò che fa, è rendere le cose (impianto, processo, per esempio) più produttive, con migliori prestazioni.

Da un certo punto di vista, è un “attacco all’arte”: nel caso dei trattamenti delle superfici, l’”arte” è conoscere a fondo una linea di elettroforesi, o d’applicazione di vernici in polvere o liquide, o una lavatrice industriale. Saperle gestire, averle in mano, sapere che toccando qui si può arrivare là, fare delle prove, controllare le temperature, regolare le pressioni … se avessimo 8 braccia, tutte e 8 cercando di regolare tutto insieme fino a trovare l’equilibrio ottimale raggiungibile, e cercare di mantenerlo. i4.0 è il sistema che permette di avere e usare contemporaneamente tutte le “braccia” necessarie; che, in ogni momento, ci dice quando e che cosa dev’essere modificato, nel caso sia necessario. È un modo di agire semplificato, che può togliere a qualcuno il gusto di essere lì perché si sa molto di tutto, la sensazione di potere che ne deriva: può essere percepito come una limitazione della propria capacità d’interpretazione: come se il tuo partner ti dicesse “meno romanticismo, più amore”, o il tuo amico “smettila di chiacchierare così tanto tra un drink e l’altro”.

Questo fa un sistema i4.0: va diretto al risultato. Mette a disposizione in ogni momento tutte le informazioni che servono per usare la macchina o l’impianto al 100%. Posso ottenere le prestazioni del sistema al 100%, dato che è lo stesso sistema che fornisce i dati per massimizzarne l’uso.

Naturalmente, requisito essenziale per poter implementare i4.0 è la profonda conoscenza delle macchine e apparecchiature disponibili, del processo e del prodotto.

Quindi non bisogna sottovalutare quella romantica persona che conosce e padroneggia così bene il suo lavoro: è indispensabile per poter implementare un sistema i4.0. Un sistema i4.0 ha bisogno della conoscenza profonda di ciò che fanno le macchine, della squadra che se ne occupa, di come funziona il processo, delle caratteristiche di cui abbiamo bisogno per il nostro prodotto.

DA I4.0

ALLA

VERNICIATURA 4.0

I concetti i4.0 possono generare incertezze: le loro linee-guida generali sono applicate a ogni attività produttiva, questo significa che, fino a quando non li vediamo applicati a una specifica attività, non è così semplice comprenderli.

Proporrò come farlo di seguito, con voi, concentrando l’attenzione su 3 fattori fondamentali:

- Impianto.

- Processi.

- Prodotto.

Quali impianti, macchine, attrezzature utilizziamo per svolgere il lavoro? Quali processi utilizziamo (che pretrattamento, che tecnologia di rivestimento – organico: elettroforesi, liquido, in polvere – o inorganico, e così via)?

Quali sono le caratteristiche del prodotto che verniciamo (materiali, complessità delle forme, requisiti in base alla destinazione d’uso, ecc.)?

- un sistema i4.0 ci aiuta a comprendere le prestazioni dell’impianto in ogni momento e ci supporta nel prendere decisioni per migliorare continuamente le condizioni del suo utilizzo.

- un sistema i4.0 ci aiuta a raggiungere la produttività che tanto cerchiamo.

- un sistema i4.0 ci aiuta a raggiungere l’obiettivo di qualità desiderato e ricercato, avvicinandoci alla situazione “zero difetti”.

Naturalmente, per ognuno dei punti citati ciascuna azienda ha già del personale responsabile che vi lavora: il responsabile della manutenzione (impianti), il responsabile della produzione (processo), il responsabile della qualità del prodotto.

Un sistema i4.0 permette di coordinare il lavoro di miglioramento in queste 3 aree nel modo più immediato e ottimale.

Poiché il nostro settore utilizza e gestisce apparecchiature e processi complessi, è molto difficile trovare sul mercato persone in grado di offrire soluzioni ben sviluppate e coordinate in tutte e 3 le aree menzionate: la maggior parte dei sistemi e delle esperienze i4.0 fa riferimento agli elementi più generali, validi per tutti i settori, dall’analisi dei dati (processi) al controllo qualità (prodotti).

Nel nostro settore, anche le linee di trattamento più semplici sono complesse: pretrattano, applicano la vernice, polimerizzano, e in ogni fase i parametri sono diversi, fisici, chimici, fisicochimici.

Ogni elemento svolge compiti molto diversi che devono necessariamente essere coordinati tra loro nel modo più efficiente. La prestazione “di squadra” è fondamentale per poter raggiungere i nostri obiettivi.

I4.0

SECONDO

TTX

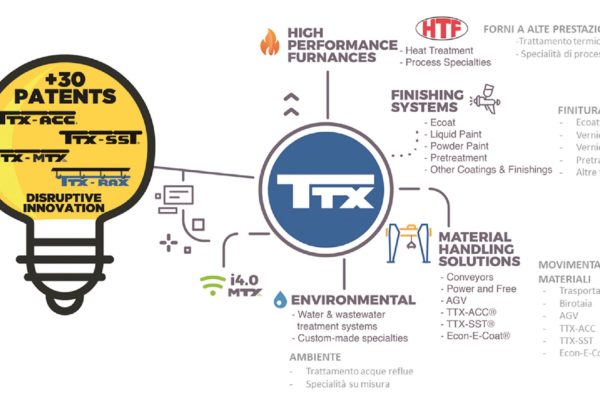

In TTX abbiamo sviluppato la nostra proposta sul tema i4.0 lavorando intorno alle tre aree soprammenzionate, utilizzando le nostre risorse nell’area in cui siamo specialisti – impianti e macchine – e mediante alleanze strategiche nei campi dell’elaborazione e analisi dei dati e del controllo qualità.

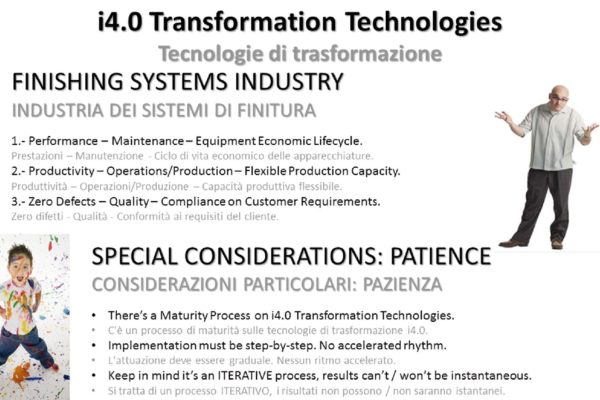

Gli obiettivi intorno ai quali ci siamo concentrati e che sviluppiamo continuamente sono i seguenti:

- Prestazioni degli impianti e macchine, e controllo delle attività di manutenzione, per garantire la loro più lunga durata al miglior livello di efficienza. Sappiamo che l’impianto è la principale risorsa delle aziende che trattano le superfici, quella che permette di ottenere il prodotto, il pane quotidiano.

Pertanto, il focus del nostro contributo i4.0 dev’essere centrato in quest’area, per garantire la vita economica dell’investimento dell’utilizzatore del nostro impianto e delle nostre macchine. - Tenendo conto delle esigenze produttive, dobbiamo poter garantire il controllo della produttività con strumenti che permettano la necessaria flessibilità di fronte al mutare delle condizioni (numero, tipologia e natura dei pezzi, relativi cicli, requisiti di qualità).

- Analisi e controllo della qualità del processo e del prodotto in ogni momento, al fine di soddisfare le esigenze dei clienti finali, con l’obiettivo “zero difetti”.

- Interconnettere 1), 2) e 3), in modo che una decisione presa in una delle 3 aree produca effetti benefici nelle altre.

Risulta chiaro che l’implementazione di un tale sistema richiede un processo di maturazione. In ognuna delle 3 aree c’è un processo da sviluppare e gestire per raggiungere le condizioni ottimali, e le stesse condizioni ottimali di solito variano a seconda delle condizioni stabilite dalle altre aree.

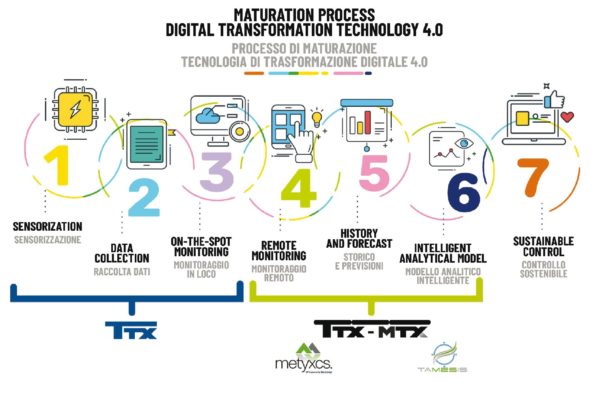

Per dirla in altro modo, e ritornando alle premesse, l’i4.0 non è una tecnologia che compro, installo e il giorno dopo sono altamente produttivo e ottengo pezzi con “zero difetti”. È un metodo, supportato da un insieme tecnologico interconnesso, che permette accelerare la velocità del processo decisionale per ottenere le prestazioni ottimali dell’azienda o del reparto di trattamento delle superfici. Abbiamo individuato 7 fasi del processo di maturazione in termini d’impianto, modalità di lavoro e gestione della produzione.

Dei 7 passi, i primi 3 sono già integrati in tutte le nuove linee TTX, ma possono essere integrati anche in linee già installate da qualche anno.

I successivi 3 passi sono sviluppati insieme a Metyxcs, il nostro alleato strategico per i4.0.

L’ultimo passo, ancora in fase di dibattito, riguarda il possibile sviluppo futuro, e permetterà una sempre più forte integrazione delle decisioni umane supportate dal sistema e quote variabili di decisioni prese dal sistema stesso.

Il primo passo è la sensorizzazione dell’impianto. Conosciamo già tutti i parametri da misurare e controllare, e quelli che, al farlo, offrono ulteriori vantaggi.

Il secondo passo è la corretta raccolta dei relativi dati e la loro messa a disposizione al personale incaricato.

Il terzo è il monitoraggio e la gestione in loco, mediante (e supportato da) i dati forniti dall’impianto.

Il quarto è il monitoraggio remoto, senza la necessità di andare a piede linea per controllarne o modificarne i parametri di funzionamento.

Il quinto passo, al di là del monitoraggio e del controllo istantaneo, è la creazione dello storico delle informazioni raccolte e le sue modalità d’uso al fine di prevedere, calcolare le tendenze.

Il sesto è lo sviluppo di un modello analitico intelligente che, attraverso specifici algoritmi:

- metta in relazione i dati di ciascuna fase, precedente e successiva

- accumuli esperienza nel calcolo e nell’identificazione di sequenze e ricorrenze

- impari a consigliare le reazioni corrette, per adattare impianto e processo alle eventuali nuove situazioni (cambio di tipo di pezzo, colore, prodotti chimici utilizzati, prodotti vernicianti, e così via)

- offra alternative per migliorare il modo di lavorare e ottimizzare le prestazioni, per esempio, in base ai difetti rilevati in un determinato momento, quando l’impianto utilizzava determinate impostazioni caratteristiche

- impari quando e come avvertire, nel caso in cui calcoli che possa verificarsi un problema.

Il settimo e ultimo punto coincide con il possibile sviluppo del punto 6: algoritmi che arrivano a prendere decisioni autonome. Per esempio, rilevare che la temperatura non è quella che ha dato i migliori risultati, in una determinata serie storica, per la conversione di una certa superficie e che, per ipotesi, nemmeno il pH del bagno.

Ma il sistema conosce già le migliori combinazioni delle diverse situazioni, quindi si autoregola per generare l’ambiente ideale.

A mio parere, questo punto 7 può già trovare applicazioni in settori diversi da quello della finitura, ma nel nostro campo il dibattito e le esperienze devono ancora essere sviluppate, e non si tratta di un lavoro semplice: i parametri da controllare contemporaneamente sono molti, così come la natura e i tipi di pezzi che possono entrare in un processo nello stesso momento. Inoltre, alla complessità tipica dei processi di finitura si aggiunge il fattore sicurezza. Una decisione non saggia può portare a rischi eccessivi, generare incendi, il trabocco di prodotti pericolosi, in breve, per il punto 7 credo che attualmente sia consigliabile un atteggiamento molto prudente.

In ogni caso, quello che voglio ribadire qui è che l’implementazione di un sistema i4.0 deve essere vista come un processo di maturazione, passo dopo passo.

RISULTATI

DELL’IMPLEMENTAZIONE

DI UN SISTEMA

DI VERNICIATURA 4.0

Vediamo come un sistema i4.0 può migliorare i 3 punti sopra citati, le prestazioni dell’impianto, la produttività e la qualità.

PRESTAZIONI DELL’IMPIANTO

- Permette di conoscere il comportamento dell’apparecchiatura in ogni momento. Non solo nel caso degli impianti nuovi ma, con alcuni occasionali interventi di manutenzione straordinaria, anche degli impianti già esistenti.

- Permette di associare le variabili critiche (pH, conducibilità, temperatura, umidità relativa, e così via) ai possibili problemi di processo e prodotto, e di offrire opzioni per reagire a questi problemi.

- Permette lo sviluppo di modelli analitici avanzati, che diventano tanto più accurati con il passare del tempo e l’accumularsi dell’esperienza.

- Permette a questi modelli analitici avanzati di fornire al responsabile dell’impianto informazioni predittive chiare – attraverso HMDI, grafici e allarmi – per adottare rapidamente misure preventive prima che si verifichino situazioni fuori controllo.

- Consente di ottimizzare il consumo delle risorse tipiche (prodotti chimici, vernici, acqua) ed energetiche (calore, elettricità, per esempio).

- Fornisce spiegazioni e suggerimenti per prendere le misure più appropriate, in tempo reale.

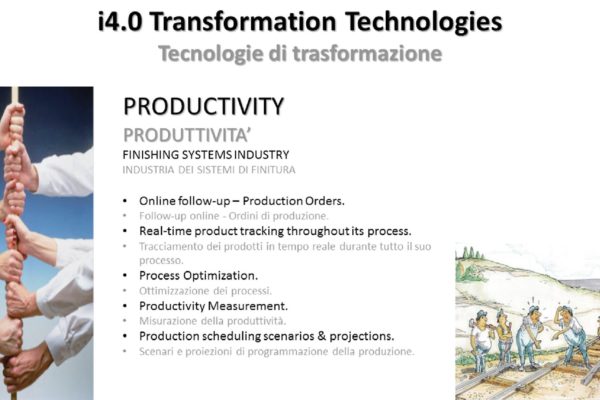

PRODUTTIVITÀ

Nell’area precedente, il sistema i4.0 da informazioni sull’impianto e le sue diverse macchine, in quest’area lavora invece su ciò che stiamo inserendo nell’impianto.

Per esempio: l’impianto sta lavorando, ci sono buchi o è vuoto? I pezzi in ingresso sono quelli dell’ordine di produzione corretto? Mancano pezzi sulla bilancella? La bilancella che stiamo utilizzando è quella corretta? Possiamo caricare più pezzi, data l’attuale configurazione dell’impianto? La vernice che abbiamo nel circuito è quella prevista dall’ordine di produzione?

Per gestire la produttività, il nostro sistema i4.0 utilizza diversi “sensori”: contatori di pezzi, file di foto, scanner, videocamere, dispositivi di localizzazione, e così via.

Permette:

- il tracciamento in linea degli ordini di produzione

- la geolocalizzazione dei pezzi durante tutto il processo

- l’ottimizzazione dei processi

- la misurazione della capacità produttiva.

- la proiezione nel tempo del programma di produzione

La gestione della produttività di un sistema i4.0 è ciò che a prima vista è più interessante per l’imprenditore dell’azienda che lo implementa, in quanto permette di conoscere e visualizzare, momento per momento, i pezzi che escono dal processo, nelle quantità promesse e al costo concordato. Naturalmente, per garantire i suddetti obiettivi è fondamentale il controllo e la gestione dell’impianto come indicato al punto precedente.

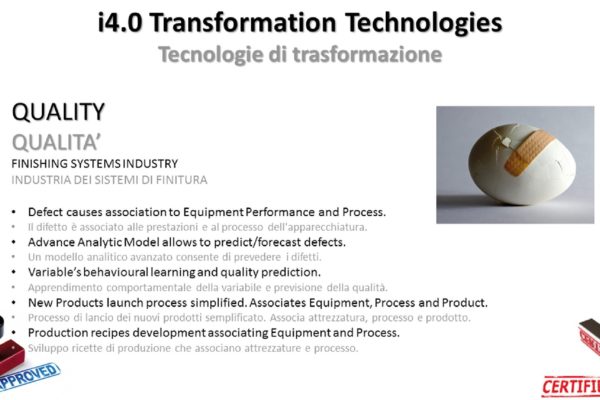

QUALITÀ

Un sistema i4.0 offre la possibilità di elaborare molte informazioni di alto valore. I “sensori” sono strumenti in grado di misurare, ad esempio, l’estetica del pezzo (spessore, colore, luminosità, DOI), in alcuni casi automaticamente, in altri manualmente (inserendo i dati nel sistema). Un sistema i4.0 offre la possibilità di collegare istantaneamente i risultati (estetici, per esempio) con l’impianto (e le sue parti) e i dati di set-up del processo (temperature, pH dei bagni, velocità, posizione del pezzo sul telaio, e così via). Il sistema i4.0 associa la qualità del prodotto in uscita con l’impianto, le apparecchiature e i parametri di regolazione del processo, accumula e analizza queste associazioni (“impara”, associando risultati di buona qualità con gli specifici set-up delle macchine e del processo, e fa lo stesso quando invece vengono rilevati difetti), per fornire al gestore dell’impianto dati sintetici utili per l’indagine di causa-effetto. Con le informazioni messe a disposizione, il gestore dell’impianto può regolare eventuali parametri non corretti istantaneamente o, grazie all’accumulo di esperienza, agire prima che si verifichino variazioni indesiderate della qualità.

Si tratta di uno strumento di gestione molto efficace, che può essere utilizzato anche sotto il profilo commerciale, nel caso in cui venga implementato in aziende che offrono servizi di verniciatura per conto terzi. Semplifica enormemente il lancio di nuovi prodotti, quando offriamo i nostri servizi. Permette di prendere decisioni molto rapidamente, poiché conosciamo lo scenario reale di ciò che accade con il nostro impianto, le nostre macchine e i nostri processi. Possiamo ridurre i tempi di sviluppo e di adattamento delle “ricette” che permettono di soddisfare le esigenze del cliente.

Da questo punto di vista, un sistema i4.0 rileva, mette in relazione e analizza una grande quantità di dati sull’impianto, sul processo, sulla qualità, mette in rilievo le ricorrenze e le possibili soluzioni alternative, in modo che le relative decisioni possano essere prese nel più breve tempo possibile, al fine di ottenere rapidamente risultati di qualità (tecnica ed economica).

TECNOLOGIA

DISPONIBILE

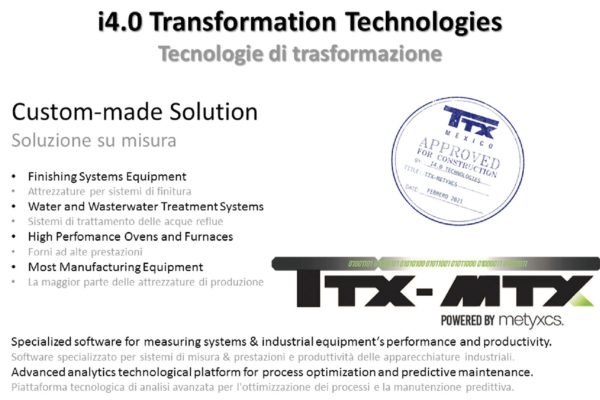

Nella prospettiva già indicata – l’implementazione di un sistema i4.0 comporta un processo di progressiva maturazione – guido personalmente il gruppo di lavoro che ha sviluppato (e continua) lo strumento qui presentato nelle sue linee generali, che permette una trasformazione i4.0 su misura dei trattamenti industriali delle superfici.

L’implementazione di un sistema i4.0 nel nostro settore non solo è fattibile, ma è già una realtà: TTX-MTX, sviluppato con il nostro partner tecnico specializzato in tecnologie informatiche, Metyxcs, è un “motore” specifico per i trattamenti delle superfici. La piattaforma “conosce e comprende” impianti, macchine e attrezzature per la finitura delle superfici, i sistemi di trattamento delle acque, i forni, i sistemi di movimentazione dei carichi, conoscenze che TTX fornisce giorno dopo giorno al sistema i4.0 citato.

È una piattaforma specializzata per la misurazione delle prestazioni e della produttività dei sistemi e delle apparecchiature industriali nel campo dei trattamenti delle superfici, a cui abbiamo già aggiunto un software analitico avanzato per l’ottimizzazione dei processi e la manutenzione predittiva, sviluppato grazie alle conoscenze del nostro partner tecnico. È, come già sottolineato, una piattaforma modulare e flessibile, che permette di accompagnare ogni utilizzatore nel processo di maturazione di cui abbiamo detto, e di sviluppare soluzioni personalizzate azienda per azienda, dato che gli impianti, le attrezzature, i processi, le qualità sono tipiche e uniche per ogni azienda.

È facile da implementare – in una settimana inizia ad estrarre, memorizzare e analizzare dati strutturati; in un mese fornisce suggerimenti per decisioni alternative di valore – e molto economico rispetto allo sviluppo e all’implementazione di un sistema i4.0 a partire da zero (secondo la nostra esperienza, l’investimento richiesto dalla piattaforma TTX-MTX è del 15-18% rispetto a una soluzione da sviluppare ex novo).

Sono già un buon numero gli utilizzatori industriali che utilizzano questo sistema, molti dei quali lo hanno implementato su linee TTX preesistenti.

I vantaggi che le aziende che operano con il sistema i4.0 che proponiamo si realizzano rapidamente: il miglioramento della conoscenza e delle prestazioni degli impianti disponibili, delle ricette di produzione, e la velocità nella comprensione e nella risoluzione dei problemi di qualità ricorrenti. La piattaforma TTX-MTX è stata sviluppata per essere molto flessibile, può essere implementata nelle linee di verniciatura TTX installate a partire dagli anni ’90 (sono più di 3.000). In quest’ambito le esperienze fatte sono molto positive: oltre ai benefici tipici dei sistemi i4.0 si ottiene un aggiornamento molto interessante di parametri, stratificati negli anni, della linea di verniciatura, con notevoli miglioramenti in termini di consumi d’acqua, energia e manutenzione. Gestire nuovamente una linea esistente con prestazioni ottimali permette di trovare soluzioni molto più produttive del previsto.

Le aziende che hanno implementato il nostro sistema i4.0 su una linea preesistente hanno cambiato le convinzioni sull’impossibilità di poter avere di più da una linea considerata tecnologicamente obsoleta, e hanno potuto migliorare produttività e qualità del loro lavoro.

CONCLUSIONI

In conclusione: sono convinto che l’implementazione di un sistema i4.0 possa generare molti benefici. Il miglior controllo degli impianti e dei processi permette di semplificare e accelerare la ricerca di ricette sempre migliori, il che significa raggiungere più velocemente la qualità desiderata e garantire il suo continuo miglioramento, sotto il profilo tecnico ed economico.

L’ i4.0 nelle aziende di verniciatura industriale è già una realtà, ed è supportata da apparecchiature e strumentazione robusta. Richiede un approccio innovativo e disponibile a pensare alla sua attuazione come a un processo di crescita e di miglioramento continuo. Lo stesso approccio che abbiamo al TTX quando parliamo con i potenziali clienti, progettiamo la loro soluzione, sviluppiamo idee fortemente innovative – molte delle quali brevettate – nei diversi campi di attività in cui lavoriamo, compresa, naturalmente, la soluzione TTXMTX, che abbiamo appena presentato nelle sue caratteristiche generali.