Un’azienda francese da decenni facilita il lavoro quotidiano degli agricoltori, ad esempio con caricatori frontali innovativi e affidabili per i trattori

Fino al 2022 i bracci oscillanti e le benne dei caricatori frontali sono stati trattati per immersione. Le parti geometricamente complesse venivano poi verniciate a polvere manualmente e polimerizzate in un forno. Questo processo produttivo era accompagnato da svantaggi fondamentali: a seconda della forma del pezzo e dell’esperienza degli operatori, l’elevata percentuale di lavoro manuale poteva portare a risultati altalenanti nella qualità del rivestimento e rallentare sensibilmente la velocità di produzione. Un’elevata percentuale di lavoro manuale significa anche che l’azienda deve dipendere fortemente da personale qualificato ed esperto. Inoltre, la verniciatura a immersione rilascia COV che possono essere dannosi per la salute e l’ambiente.

Consapevole di questi svantaggi, per aumentare la propria competitività e continuare a restare in una posizione di leadership di mercato, l’azienda ha deciso di agire.

Sono stati fissati i seguenti requisiti:

- un grado di automazione dell’85% per raggiungere l’obiettivo del ROI

- rivestimento dei pezzi senza l’uso di COV

- riduzione delle ri-lavorazioni

- aumento della capacità produttiva

- uso più efficiente dei materiali di rivestimento

I benefici della soluzione di rivestimento di alto livello proveniente dalla Germania meridionale

La decisione di scegliere la soluzione proposta da Wagner è stata presa per i seguenti motivi:

- test di laboratorio convincenti, con soluzioni innovative che non potevano essere presentate nello stesso modo dalla concorrenza

- un grado di automazione del 90%, superiore quindi ai requisiti per l’obiettivo del ROI

- case history importanti nel settore delle macchine agricole e da costruzione.

La soluzione di rivestimento progettata e installata da Wagner ha portato a un grande aumento dell’efficienza della produzione: invece della verniciatura ad immersione e della verniciatura a polvere manuale, l’azienda è ora in grado di eseguire entrambe le fasi di lavoro utilizzando una tecnologia di verniciatura a polvere automatizzata.

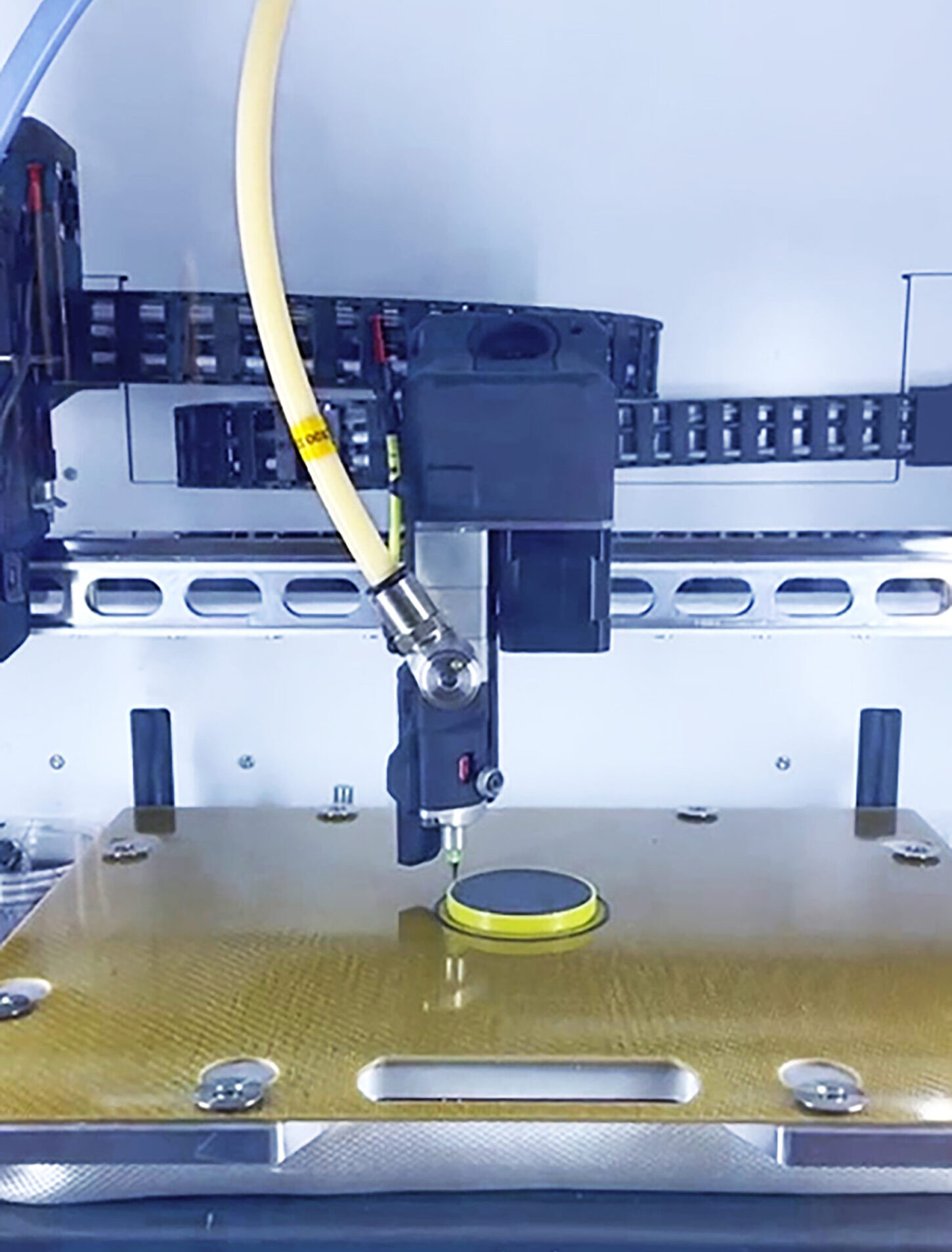

Grazie alla verniciatura 3D, l’azienda è in grado di scannerizzare i pezzi geometricamente complessi quando entrano nella cabina di verniciatura. Ciò consente di controllare le pistole polvere in modo che si adattino automaticamente alla geometria complessa del pezzo. Il risultato è un’elevata copertura della superficie, con un consumo minimo di polvere e un utilizzo ottimizzato del sistema. Le cabine S-Cube sono state installate per entrambe le fasi di lavoro – primer e verniciatura – in quanto consentono la massima automazione e sono idealmente progettate per pezzi particolarmente grandi e complessi.

Il centro polveri SuperCenter EVO garantisce cambi colore altamente automatizzati e veloci con un elevato grado di automazione. Grazie all’ultima generazione del centro polveri, l’azienda è in grado di registrare e ottimizzare continuamente un’ampia gamma di dati di produzione (come il consumo di polvere).

I risultati ottenuti parlano chiaro

La nuova soluzione di Wagner ha permesso all’azienda:

- un grado di automazione del 90% che ha permesso di superare l’obiettivo del ROI

- una riduzione dell’80% del lavoro manuale

- un aumento della capacità produttiva di oltre il 40%

- un primer senza COV, dannoso per la salute e l’ambiente

- un significativo aumento dell’efficienza nel consumo di materiale di rivestimento.