I rivestimenti odierni hanno, grazie allo sviluppo delle nanotecnologie, caratteristiche «attive» che ne conferiscono anche una funzionalità oltre a quella della preservazione. Le tecniche di controllo per tali rivestimenti sono articolate e studiate per garantire alte prestazioni costanti e soprattutto misurabili, tramite l’utilizzo di strumentazioni sofisticate con tempi di risposta sempre più brevi. Verranno di seguito elencati alcuni dei test più utilizzati per eseguire tali monitoraggi.

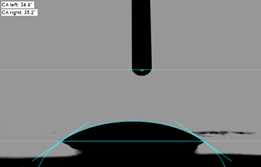

ANGOLO DI CONTATTO STATICO CON GOCCIA SESSILE (ASTM D7334)

- Viene misurato per determinare la bagnabilità di una superficie

- Sfrutta la tendenza di una goccia di volume trascurabile a instaurare una stabilità termodinamica con le superfici, formando angoli di tangenza ben definiti.

- É una misura diretta, che permette di utilizzare tutti I liquidi prova necessari per determinarne il comportamento a bagnabilità (solitamente acqua demineralizzata)

- Utile per caratterizzare l’idrofilicità o l’idrofobicità delle superfici verniciate, parametro determinante per molti impieghi industriali (resistenza idrodinamica, scambio termico, igiene dei condotti di areazione).

RESISTENZA MECCANICA VERNICE CON CUPPING TEST (ISO1520)

- Consiste nel deformare meccanicamente ed in modo controllato la lamiera (ritmo costante compreso tra 0,1 mm/s e 0,3 mm/s senza interruzioni) con un sistema punch-dye dove il penetratore è sferico e la lamiera è bloccata da un premi-lamiera

- La deformazione può essere condotta anche fino a rottura della lamiera in alcuni casi

- É una tecnica di valutazione della deformabilità plastica delle vernici quando sottoposte a imbutitura/piegatura con angoli di raccordo critici

- Possono anche evidenziare problemi di cura delle vernici

- Esistono delle varianti in cui la vernice è incisa prima della deformazione per creare inviti a rottura (molto critica)

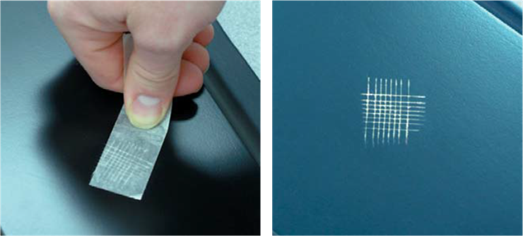

TAPE TEST TRAMITE INCISIONE E PULLOFF (ATSM D3359 e ISO 2409)

- Consiste nell’incisione con un cutter di una griglia nella vernice arrivando al substrato, tale da provocare delaminazione

- La densità e il numero dei tagli è dipendente dalla durezza della superficie

- Con l’applicazione di un nastro adesivo si testa l’adesione della vernice al substrato tramite sollecitazione meccanica (pull-off)

- La tecnica non richiede l’utilizzo di strumentazioni particolari e il grado di determinazione è suddiviso in classi

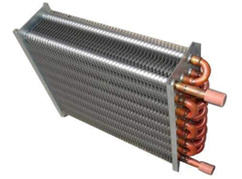

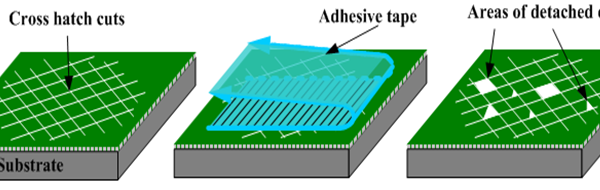

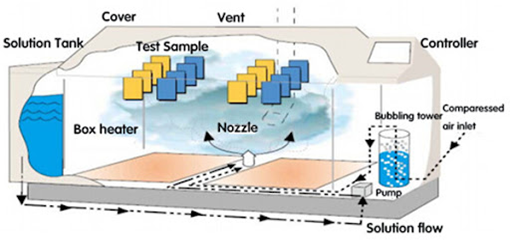

NEBBIA SALINA, SALINA ACETICA E SALINA CUPRO-ACETICA (ASTM B117 E DIN EN ISO 9227)

- Molto impiegata nell’industria della verniciatura per misurare la resistenza di vernici e smalti ad ambienti corrosivi

- La tecnica richiede un’apparecchiatura dedicata e volumi di soluzione corrosiva talvolta consistenti

- I tempi di misura per vernici alto-performanti possono essere davvero lunghi (> 100h)

- Le varianti delle soluzioni utilizzate sono relative agli ambienti a cui i manufatti sono destinati (ambienti marini, zone ad alta polluzione industriale, ambienti con alta possibilità di fenomeni galvanici)

- È possibile incidere sui manufatti per provocare inviti a corrosione

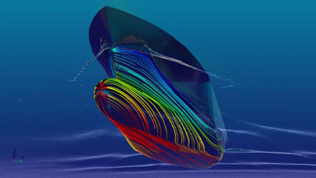

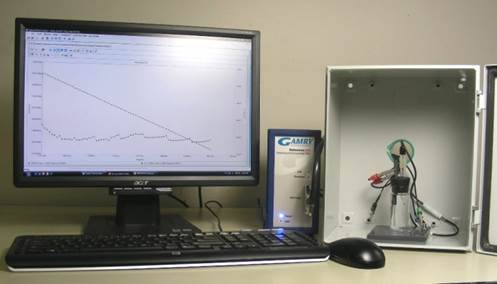

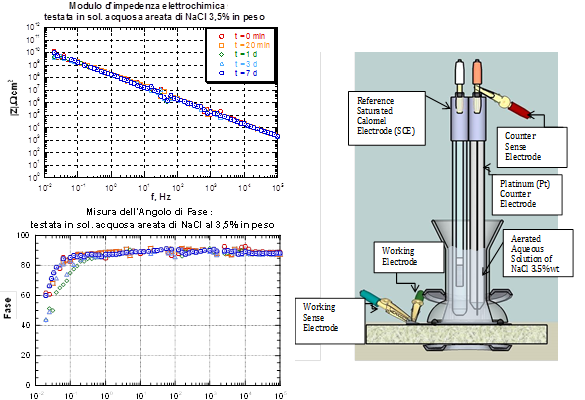

SPETTROSCOPIA D’IMPEDENZA ELETTROCHIMICA (ISO 16773-1,2,3)

- Tecnica elettrochimica impiegata per determinare la resistenza alla corrosione e l’efficacia protettiva delle vernici

- Misura la capacità di un sistema metallo rivestito da un coating assimilabile ad un circuito RC, di contrapporsi al passaggio di una corrente alternata imposta a frequenza variabile

- Il metallo rivestito è a contatto con una soluzione elettrolitica per tempi molto limitati (solo in alcuni casi fino a 20 giorni) e funge da elettrodo di lavoro

- La misura da luogo a due diagrammi, chiamati di Bode, dove è possibile individuare misure di impedenza e angolo di fase scandite nel tempo

- È impiegata spesso a corredo o come alternativa alla nebbia salina per velocità di applicazione (risultati nei primi 3 giorni)

- È una prova non distruttiva

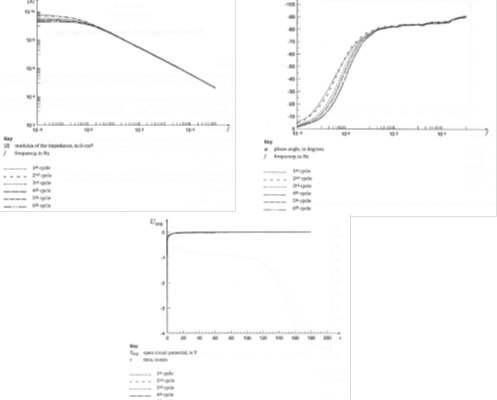

TECNICA ELETTROCHIMICA CICLICA ACCELERATA (ACET ISO 17463)

- Evoluzione della tecnica EIS, viene eseguita alternandosi a cicli di polarizzazione catodica in corrente continua a V costante

- Molto impiegata per rivestimenti che devono resistere a condizioni estreme (smalti per carrozzeria, fritte ceramiche)

- È possibile ottenere risultati in tempi brevissimi (24 ore) per la valutazione delle prestazioni di vernici e trattamenti superficiali

- È una prova distruttiva, il prototipo viene messo sotto alti carichi di corrente elettrica alternata e continua fino ad un numero di cicli sufficiente a determinarne la degradazione.

- Possibilità di eseguire più prove contemporaneamente

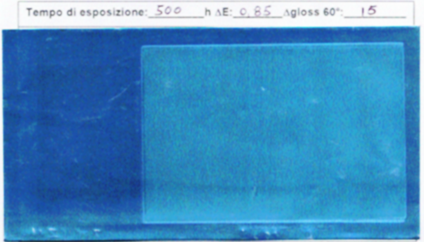

TEST DI INVECCHIAMENTO ACCELERATO Q-UV (ASTM G154, ASTM D4329, ASTM D4587, ISO 4892, SAE J2020)

- Tecnica per la valutazione dell’invecchiamento dovuto all’irraggiamento delle vernici a sorgenti di radiazioni UV-A, UV-B

- Utile per determinare lo scolorimento alla luce (lightfasteness) dei rivestimenti per applicazioni che li espongono alla luce solare diretta

- La tecnica prevede l’utilizzo di un flusso di vapore d’acqua areata

- I tempi di esposizione possono durare anche 20 giorni

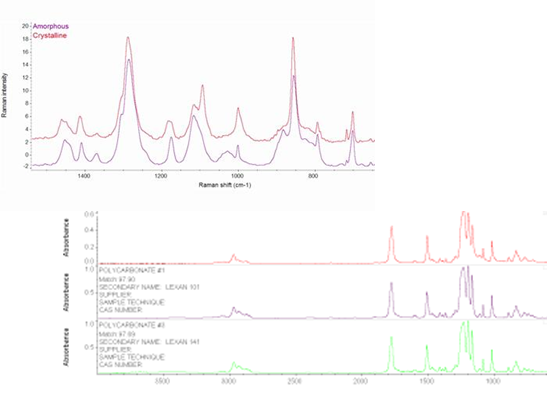

SPETTROFOTOMETRIA IN TRASFORMATA DI FOURIER (FT/IR) IN TRASMISSIONE E IN RIFLESSIONE TOTALE ATTENUATA (ASTM E168, E1252)

- Utile per controlli qualità linea (controllo batch)

- Possibilità di stabilire un indice di correlazione con un campione master

- Tecnica applicabile per film trasparenti e componenti rivestiti

- Limitato uso per materiali opachi all’infrarosso (quarzo, materiali di colore molto scuro tendente al nero)

- Test non distruttivo

- Possibilità di eseguire operazioni sugli spettri Ir per rilevare contaminanti, polimorfismi e qualificarli

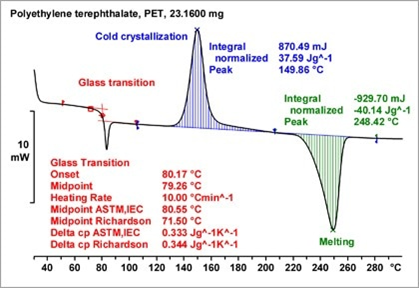

CALORIMETRIA A SCANSIONE DIFFERENZIALE (DSC) (ISO 16805)

- Utilizzata per la qualificazione di polimeri e processi di reticolazione, asciugatura, abbattimento

- Necessari pochissime quantità di campione per l’esecuzione (4-10 mg)

- Il campione deve essere asportato dal substrato e reso il più fine possibile senza alterarlo termodinamicamente

- Possibilità di inserire un campione di riferimento per qualificare eventuali derive

- Test distruttivo entro certe condizioni

- Utile per individuare Transizioni vetrose, cristallizzazioni, t di fusione, temperature e tempi di ossidazione

- Possibilità di eseguire test in ambiente inerte (necessario crogioli speciali in alcuni casi costosi)

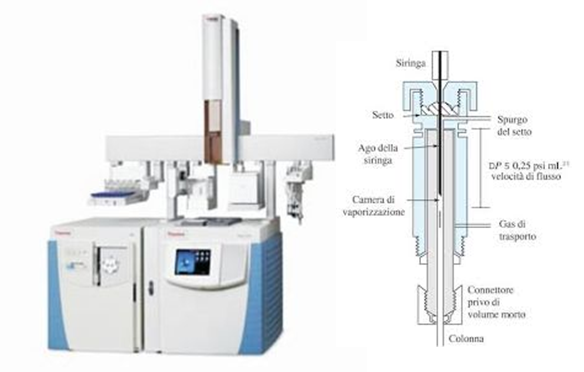

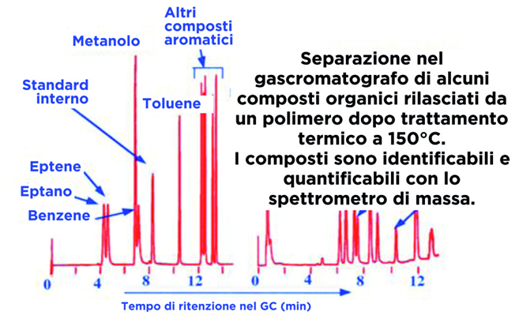

GASCROMATOGRAFIA IN SPAZIO DI TESTA (GC-FID HS) (ISO 16805)

- Tecnica per determinare sostanze allo stato vapore provenienti da liquidi o solidi in determinate condizioni di temperatura

- Impiegata necessariamente nell’ambito del packaging pharma per quantificare il residuo solvente volatile nelle vernici

- Le specie chimiche sono qualificate in base ai loro tempi di ritensione, specifico della colonna cromatografica e del carrier utilizzato (solitamente He); successivamente sono portati a combustione da una fiamma ossidrica di cui viene misurato il potenziale elettrico con un FID

- Se opportunamente calibrato con standard, è possibile eseguire una quantitativa

- La valutazione di residui acquosi in vernici waterborne è complessa e richiede particolari attenzioni ma non impossibile

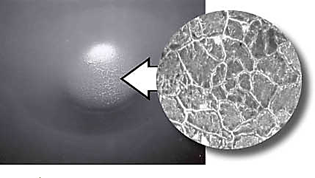

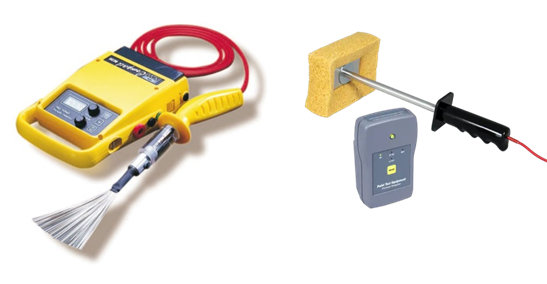

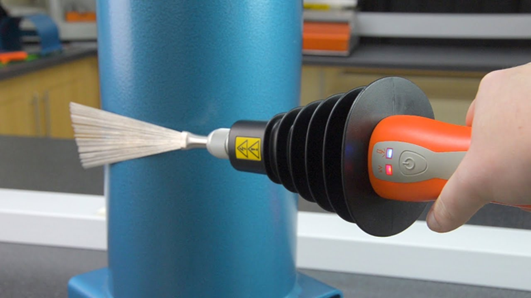

TEST DI POROSITÀ CON PINHOLE TESTER (ISO 29601)

- Tecnica veloce per misurare la presenza di vacanze o pinholes su superfici verniciate

- Utilizza una corrente continua a bassa tensione per misurare la conducibilità di superficie tramite un amperometro, un coating ideale e omogeneo non presenta punti di conducibilità elettrica (su substrati conduttivi)

- Esistono diverse varianti di strumentazione, in alcuni casi è possibile utilizzare una spugna imbevuta di soluzione elettrolitica che funge da ponte salino tra la sonda ed il manufatto

- È una prova non distruttiva

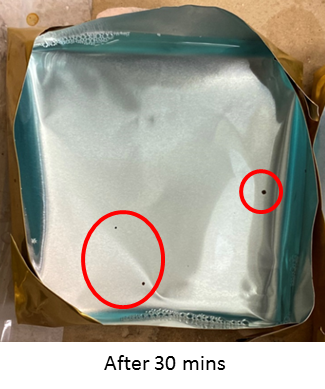

TEST DI POROSITÀ CON SOLFATO DI RAME ACIDIFICATO (ISO 2085)

- È una prova di laboratorio molto pratica per valutare in modo visivo la presenza di discontinuità sui rivestimenti di materiali metallici

- Il solfato di rame acidificato reagisce col substrato metallico dove è scoperto dalla vernice, dove si instaura una reazione redox in cui Il rame in soluzione reagisce col metallo scoperto trasformandosi in rame metallico

- Le porosità vengono evidenziate, dopo esposizione a 30 min, con dei puntini rossi, dovuti ad accumulo di rame metallico.

- La valutazione viene eseguita misurando la densità di punti su unità di superficie (generalmente 10×10 cm)

Attiva le notifiche ai commenti

0 Commenti

Meno recenti