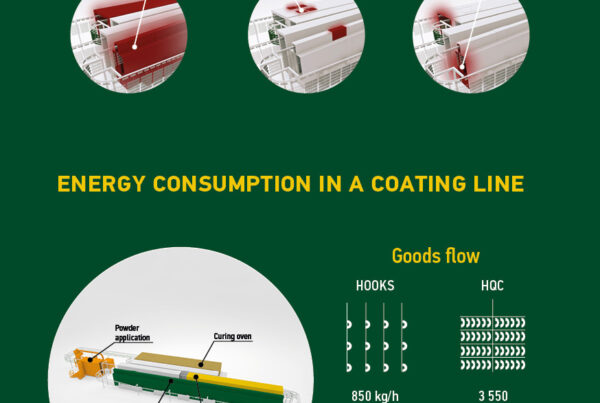

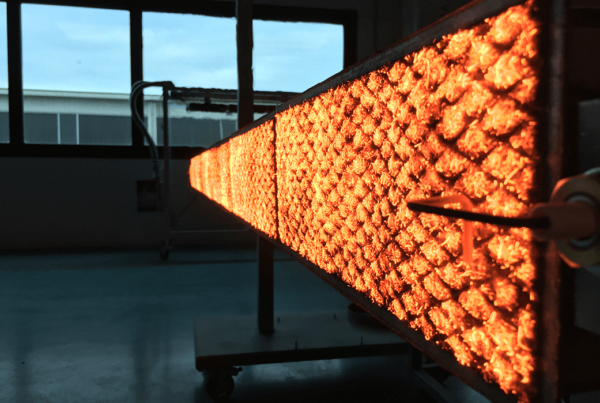

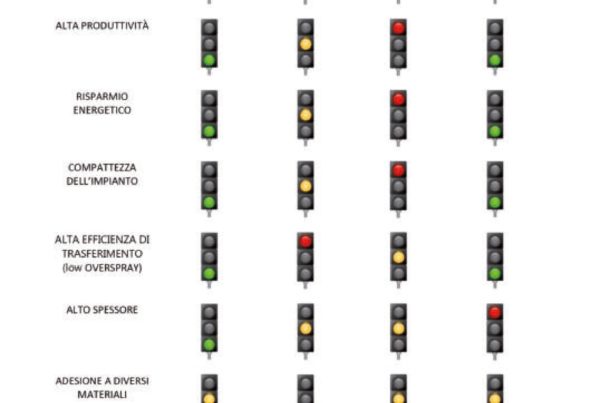

Come tutti sanno, la verniciatura industriale è un processo composto da quattro operazioni diverse ma interconnesse tra loro – pretrattamento alla verniciatura (tunnel); applicazione vernici liquide o in polvere (cabina o, eventualmente, immersione in vasca di cataforesi e altro); polimerizzazione delle vernici (forno); logistica (trasportatore aereo o al suolo) – che portano a dare una finitura estetica (aspetto visivo) e una protezione anticorrosiva per i manufatti metallici, chimico-fisiche per i manufatti plastici, importanti per la vendita dei manufatti prodotti industrialmente. Di queste 4 operazioni, due di esse determinano ancora rifiuti chimici, che devono essere smaltiti a costi sia economici che ambientali notevoli, perché considerati pericolosi.

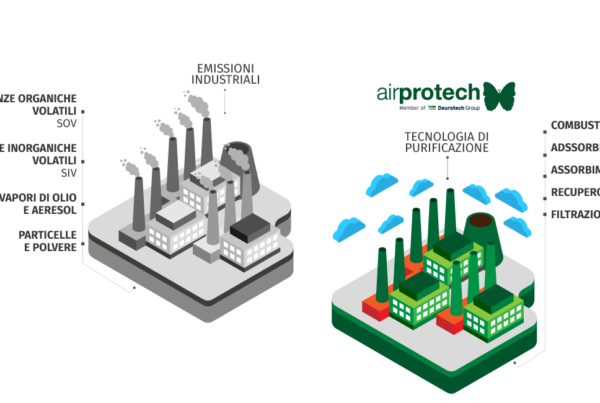

Gli altri due determinano invece soprattutto rifiuti ambientali, le emissioni gassose. Per riassumere, di seguito gli scarti delle operazioni:

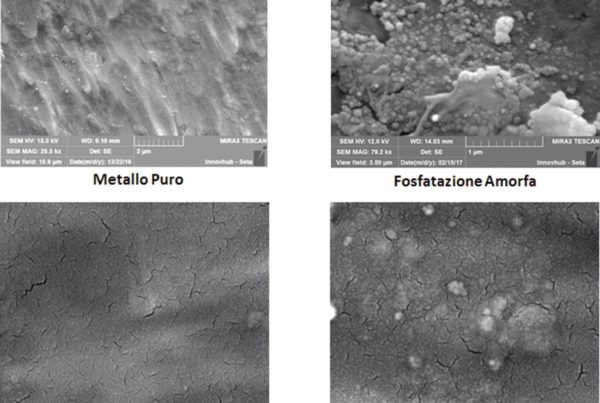

- fanghi di fosfatazione e di altro tipo

- sgrassanti saturi di oli rimossi

- acque reflue di sgrassaggio e risciacquo

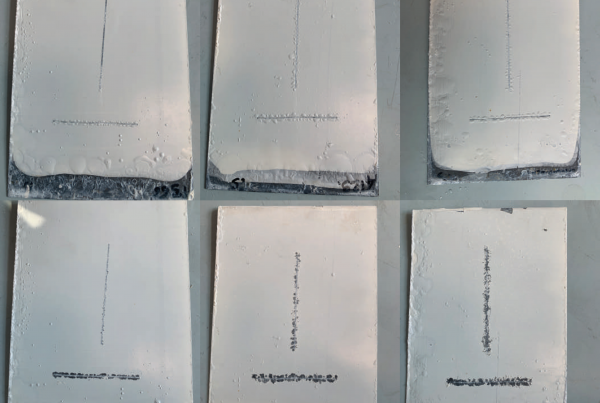

- polveri “fini” non più applicabili elettrostaticamente (vernici in polvere)

- morchie create dalla spruzzatura di vernici al solvente e all’acqua (40-50% di overspray, raccolto dal velo d’acqua di cabina e precipitato con idonei prodotti chimici oppure,

- filtri saturi dell’overspray assorbito nelle cabine a secco

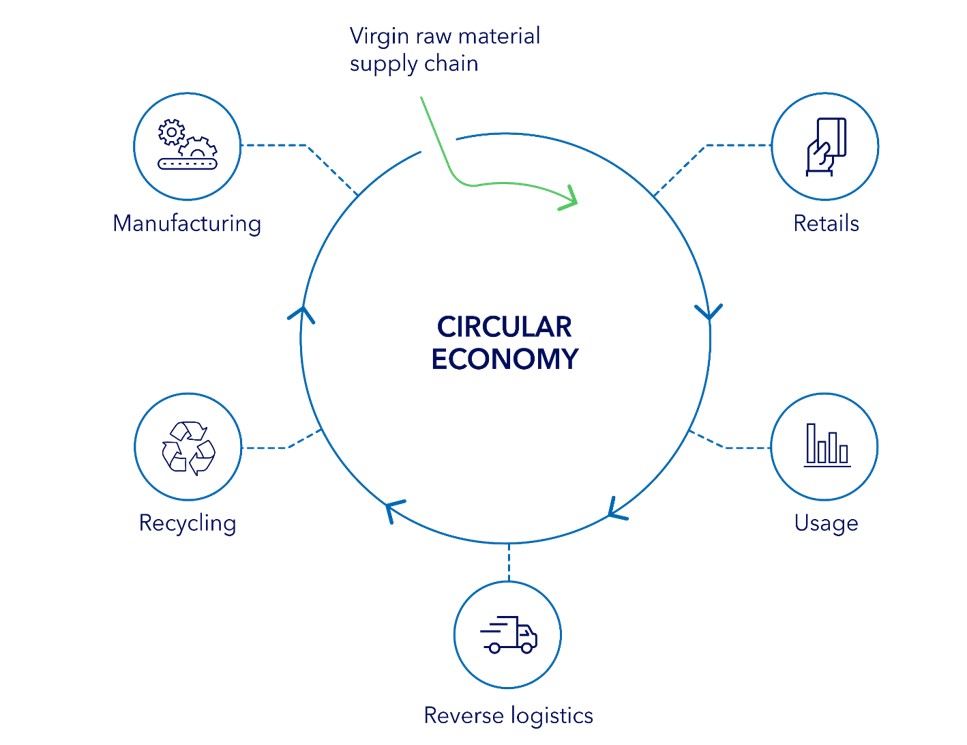

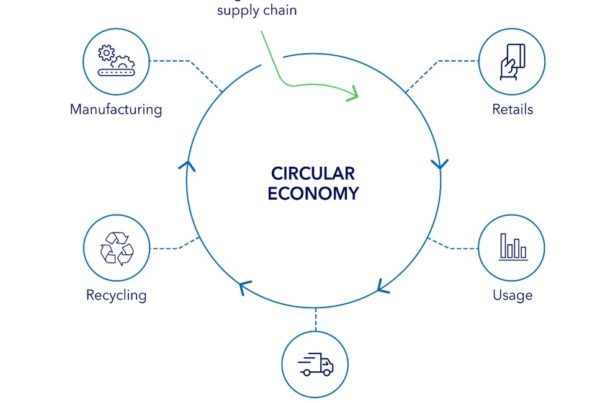

Attualmente gli scarti del tunnel di pretrattamento e della cabina di applicazione possono essere recuperati economicamente in due modi differenti, entrambi virtuosi:

- risparmiando economicamente in fase operativa, da una parte

- attraverso sistemi di economia circolare dall’altra.