Sintetizziamo in questo articolo due tra i notevoli risultati delle ricerche eseguite da Massimiliano Bestetti, professorericercatore del Politecnico di Milano e del Politecnico di Tomsk (Russia), che seguono quelli ottenuti nel 2001 per la produzione industriale di nanotubi di carbonio.

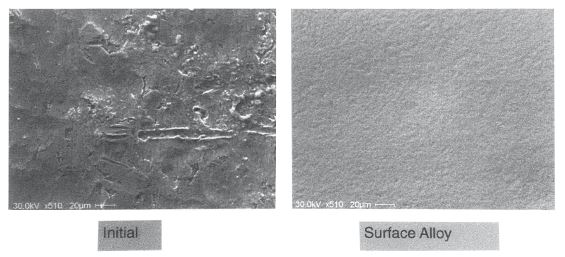

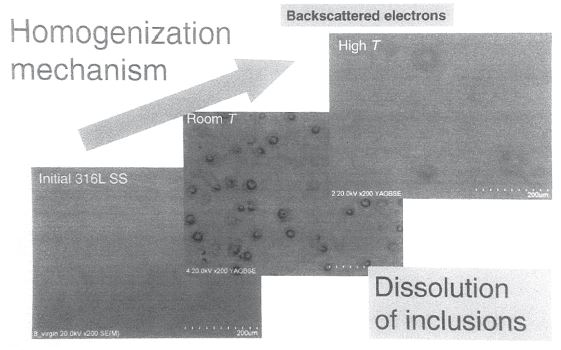

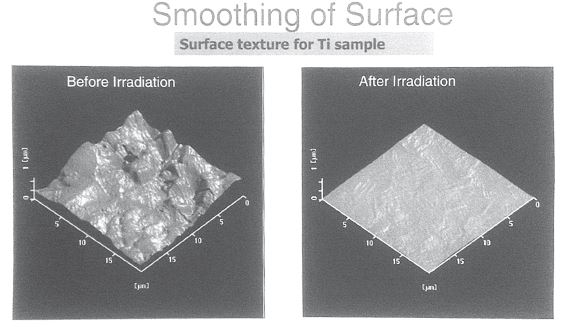

Il primo argomento consiste nella modificazione delle superfici di materiali metallici usando fasci elettronici di bassa energia ed alta corrente (LEHCEB, Low Energy High Current Electron Beam). La tecnica LEHCEB permette di migliorare le caratteristiche superficiali di materiali metallici a seguito della (immagini da Istituto di Elettronica delle Alte Correnti, Accademia Russa delle Scienze, Tomsk):

a. modifica della composizione chimica della superficie

b. omogenizzazione della superficie stessa

c. riduzione della rugusità superficiale.

L’apparecchiatura presente al Politecnico di Milano è dotata di un cannone elettronico, di tre magnetron sputtering e di una sorgente ionica. Dopo la deposizione magnetron sputtering di film su substrati metallici, il trattamento con il cannone elettronico permette di formare leghe superficiali tra il film deposto e il metallo base.

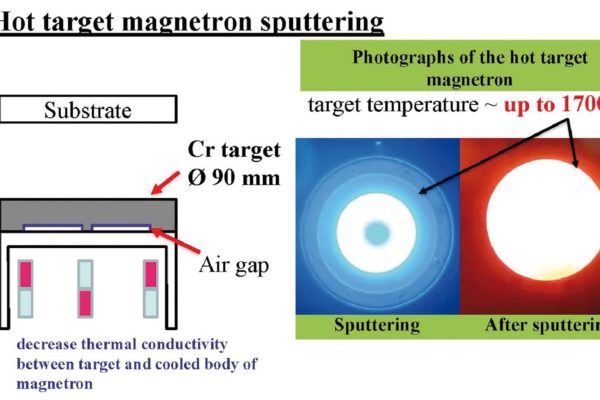

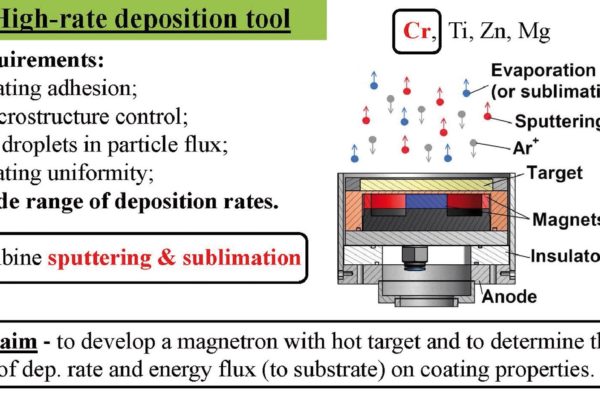

Il secondo argomento riguarda la deposizione PVD di cromo, o altri metalli, da target solidi ad alta temperatura o anche liquidi. Questa attività è svolta al Politecnico di Tomsk dove questa tecnica è oggetto di studio da alcuni anni sotto la direzione del Prof. V. Krivobokov e del Prof. D. Sidelev.

Con la prima delle due tecnologie Bestetti, che forma laureandi e dottorandi insegnando praticamente sull’impianto come modificare la superficie dei materiali, è in grado di rivestire metalli poco nobili con strati in grado di proteggerli dalla corrosione.

La seconda tecnica, di notevole valore pratico, è legata ai risultati di una ricerca di accelerazione massima dei tempi di cromatura, via PVD sputtering a “catodo caldo/liquido” che, in tempi molto rapidi – utilizzando sia l’azione di spattering che quella di sublimazione del target caldo – deposita film di cromo sul substrato in tempi molto più rapidi rispetto alla tecnica magnetron sputtering convenzionale.

I risultati finali della tecnologia, ottenuti da lui presso il laboratorio del Politecnico di Tomsk, permettono di ottenere un rivestimento di cromo metallico con eccellente adesione al supporto, con controllo completo della microstruttura, nessuna formazione di gocce nel flusso alle particelle verso il pezzo da rivestire, uniformità del rivestimento, velocità di deposito (45-80 nanometri al secondo rispetto ai 0,1 – 10 nm della tecnologia PVD MS attuale), notevole resistenza alla corrosione, metallizzazione di pezzi plastici.

Le ricerche continuano per trovare il metodo più idoneo a migliorare ulteriormente il tasso di deposizione del cromo, nonché il metodo di controllo delle caratteristiche del rivestimento e per sviluppare una linea planare operativa con il target ad alta temperatura (420×80 mm2).