Il ruolo chiave della verniciatura nell’industria

Nell’universo degli oggetti e dei manufatti, la verniciatura riveste un ruolo imprescindibile, essenziale per preservare e valorizzare ogni creazione umana. Ogni giorno, gli oggetti sono esposti a una vasta gamma di agenti esterni, sia chimici che fisici, provenienti dalla natura o dall’ambiente circostante. Questi agenti possono essere estremamente dannosi, compromettendo la durata e l’integrità degli oggetti stessi.

La verniciatura si presenta come un baluardo contro questa aggressione, fornendo una barriera protettiva che difende gli oggetti dagli effetti nocivi degli agenti esterni. Attraverso la sua applicazione, gli oggetti acquistano una resistenza supplementare, mantenendo la loro integrità strutturale nel tempo.

Tuttavia, la verniciatura non si limita solo alla protezione. Essa svolge un ruolo estetico di primaria importanza, contribuendo alla valorizzazione e alla personalizzazione degli oggetti. Infatti, è difficile trovare un materiale strutturale che non sia stato soggetto al processo di verniciatura. Il colore diventa quindi un elemento fondamentale nella definizione dell’identità e dell’estetica degli oggetti, trasformandoli da semplici manufatti in opere d’arte tangibili.

Inoltre, la verniciatura non è solo una questione di protezione e decorazione, ma riveste anche una rilevanza socio-economica significativa. Le industrie della verniciatura generano occupazione e promuovono lo sviluppo economico, offrendo una vasta gamma di prodotti e servizi che soddisfano le esigenze del mercato. In questo contesto, la verniciatura diventa un catalizzatore per la creatività e l’innovazione, stimolando la crescita economica e contribuendo al benessere sociale.

Materiali e metodi

La premessa necessaria è che tutte le prove effettuate sono state condotte nei laboratori di Tecnologia e Sistemi di Lavorazione del Dipartimento di Ingegneria dell’Impresa dell’Università Tor Vergata di Roma, su campioni non industriali ma lamierini pretrattati di laboratorio, su diversi tipi di supporto metallico. Il primo tipo di supporto consisteva in campioni piatti in acciaio, mentre il secondo tipo comprendeva profilati di alluminio destinati all’uso nell’architettura. Il piano sperimentale è stato messo a punto per caratterizzare e confrontare rispettivamente il coating con vettore aria compressa (con servizio di verniciatura offerto dall’azienda MGS Verniciature Industriali) ed il coating ad azoto (con servizio di verniciatura offerto dall’azienda Verniciatura Moderna).

Gli esperimenti hanno coinvolto un’ampia analisi che ha incluso diverse fasi. In primo luogo, è stata eseguita una caratterizzazione meccanica dei materiali, focalizzandosi sulla resistenza al graffio e all’usura, sulla durezza e sul grado di adesione al supporto. Questi parametri sono fondamentali per valutare le prestazioni e la durabilità dei supporti metallici nell’ambito delle loro applicazioni previste.

Successivamente, è stata effettuata un’approfondita valutazione del profilo estetico dei materiali. Questa fase ha coinvolto l’analisi della morfologia superficiale e della rugosità dei supporti metallici, nonché la misurazione del loro spessore, del gloss e della presenza di eventuali difetti, come la formazione della gabbia di Faraday. Questi parametri sono cruciali per valutare l’aspetto visivo e la qualità estetica dei supporti metallici, nonché per garantire la conformità ai requisiti estetici richiesti dalle applicazioni finali, come ad esempio nell’ambito dell’architettura.

Di seguito i risultati con le note di accompagnamento.

Caratterizzazione meccanica dei rivestimenti, risultati

1 – SCRATCH TEST – RESISTENZA AL GRAFFIO

La variazione dei parametri di valutazione del danno in funzione del carico mostra che il coating ad aria compressa ha una resistenza micrometricamente superiore.

Parametri

Pd = profondità di penetrazione; Rd = profondità residuale

2 – SCRATCH TEST – RESISTENZA AL GRAFFIO

In figura tracce di scratch test. Indagine sui carichi critici: la linea in giallo evidenzia la prima rottura del rivestimento. Dal posizionamento delle fratture si ottiene un risultato che va di pari passo con la caratterizzazione strumentale.

3 – TEST TRIBOLOGICO – RESISTENZA ALL’USURA

Sulle brevi distanze i volumi asportati non differiscono significativamente. Sulla distanza di fine test il volume asportato dal coating ad aria compressa è il 31% inferiore.

4 – TEST TRIBOLOGICO – RESISTENZA ALL’USURA

Profili tridimensionali delle tracce di usura. Distanze di scorrimento impostate: 50m/100m/125m

Valutazione del profilo estetico, risultati

5 – SPESSORE DEI RIVESTIMENTI

% campioni nel range di spessore di riferimento più elevata per il coating ad azoto.

È ricorrente, per il rivestimento con carrier azoto, la capacità di ricoprire efficacemente il substrato con film di spessori inferiori.

6 – BRILLANTEZZA

Per la finitura lucida, i campioni applicati ad azoto presentano un valore assoluto di brillantezza superiore (+2 GU).

Effetto indesiderato per la finitura opaca, per la quale un miglioramento consisterebbe in una diminuzione del parametro estetico del Gloss.

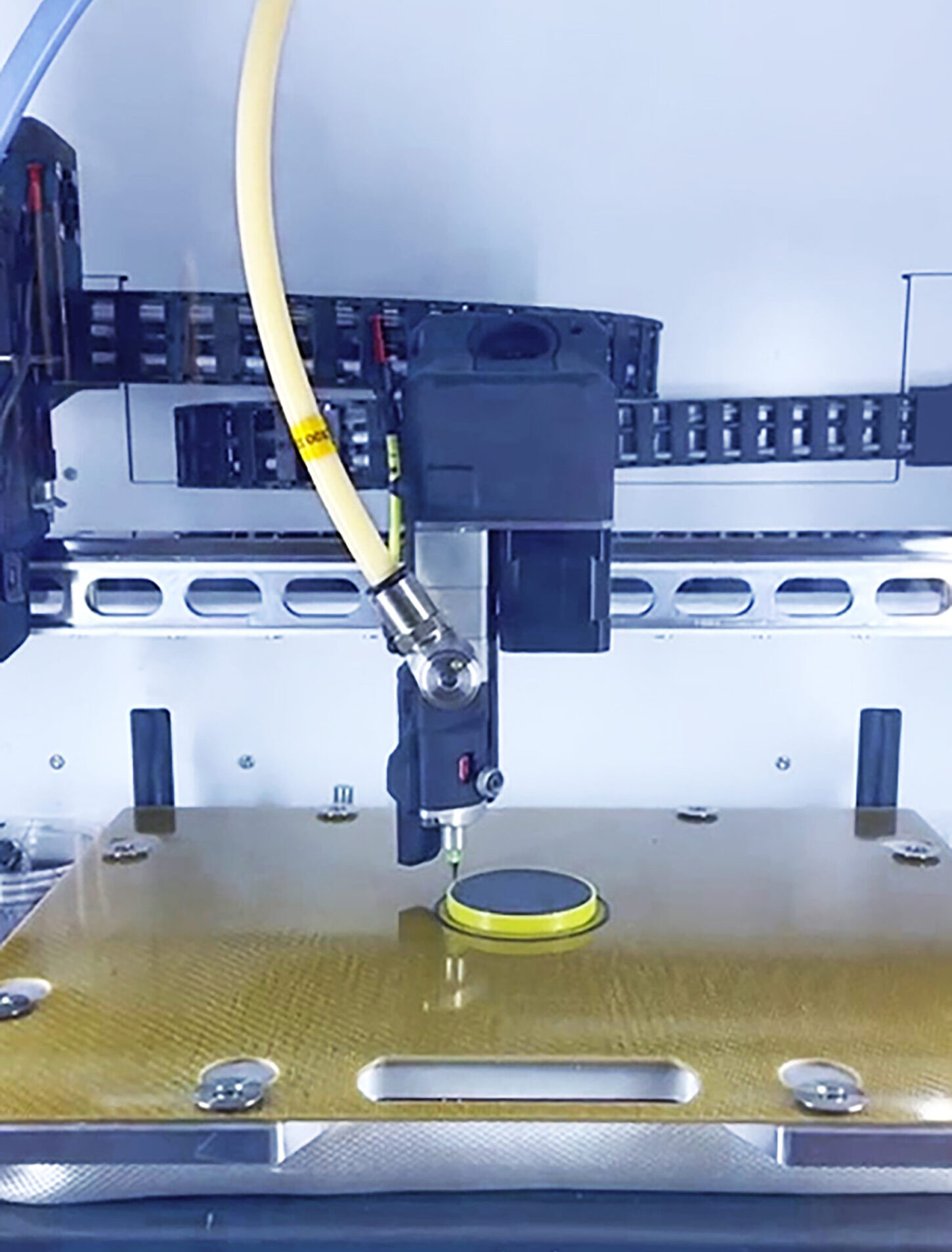

7 – GABBIA DI FARADAY

Test di penetrazione: influenza della geometria sulla facilità/difficoltà di ricoprimento. Il delta Δ di spessore è l’indicatore attraverso cui si è decretato il grado di dipendenza dalla geometria: un valore basso (< 10 µm) indica una relativa facilità nella verniciatura persino di parti complesse, quali angoli e zone d’ombra tipici dei profilati per l’architettura. Facendo un parallelo tra i risultati, risulta evidente che il carrier azoto contribuisce ad ottenere buone performance nel contenimento dello schermo elettrostatico.

Conclusioni

L’obiettivo primario è stato raggiunto con successo: abbiamo delimitato con precisione il raggio d’azione entro cui l’elettrodeposizione con l’utilizzo di carrier azoto offre benefici tangibili.

Nella caratterizzazione meccanica, si è riscontrato che la spruzzatura con la metodologia tradizionale offre una migliore risposta alle sollecitazioni meccaniche di diversa natura.

Per quanto riguarda la brillantezza delle finiture, è stato confermato che l’uso dell’azoto porta a vantaggi significativi per le finiture lucide. Tuttavia, per le finiture opache, l’effetto di “super brillantezza” risulta essere indesiderato.

Infine, per quanto riguarda la distensione e la gabbia di Faraday, sono stati confermati miglioramenti qualitativi significativi. In particolare, si è notata una maggiore distensione del film e una migliore copertura delle zone complesse da verniciare.

*L’autore ringrazia le aziende Verniciatura Moderna di Burago Molgora (MB) e MGS Verniciature Industriali di Monte S. Angelo (FG) per la collaborazione, non ultima l’associazione ANVER per aver reso possibile il ponte tra università ed aziende del settore, permettendo di fare da raccordo fra tre diverse realtà rispettivamente del nord, del centro e del sud Italia.

Interessante ma nel testo manca ogni riferimento alla umidità del vettore che può influire sulla granulometria della polvere.

La possibilità che offre l’azoto di consentire un’ applicazione in condizioni di umidità costante è stata indicata nel “decalogo” dei vantaggi derivanti dall’uso di tale gas vettore, in una parte introduttiva della tesi di laurea (di cui l’articolo è un estratto). I risultati contenuti nell’articolo sono un compendio delle evidenze scientifiche osservabili in un laboratorio di tecnologia meccanica (e non chimico).

Resto a disposizione per qualsiasi ulteriore chiarimento.

Matteo Totaro