RITORNIAMO AD ANALIZZARE LE POSSIBILITÀ CHE LA TECNOLOGIA ATTUALE PERMETTE PER ORIENTARE LE COMPLESSE OPERAZIONI DI VERNICIATURA ALL’ECONOMIA CIRCOLARE. RIPRENDIAMO ALCUNI CONCETTI GIÀ ESPRESSI NELLE PAGINE DI VERNICIATURA INDUSTRIALE PER RIBADIRE LA NECESSITÀ DI SVILUPPARE UN NUOVO APPROCCIO ALLA MATERIA

Stiamo infatti proseguendo un dibattito, con chi vernicia in proprio e per conto terzi, su come sia possibile passare da un’economia lineare come quella odierna, a una circolare che consiste nell’evitare di produrre scarti. Non si tratta solo di un atteggiamento rispettoso dell’ambiente, ma della possibilità di lavorare risparmiando sul processo di verniciatura, in particolare approfondiamo quello legato al pretrattamento chimico della superficie metallica alla verniciatura e all’applicazione di vernici in polvere e di vernici all’acqua, in quanto trasporto aereo di pezzi e forno di polimerizzazione ad aria calda, in un caso o nell’altro, non creano già oggi alcun rifiuto solido, né inquinamento ambientale esterno.

SI PARLA TANTO DI ECONOMIA AMBIENTALE

Tutti cercano di risparmiare i costi di smaltimento dei rifiuti, non creandoli o recuperandoli per riutilizzarli. Nel campo della verniciatura industriale per fortuna si può. Nel pretrattamento alla verniciatura è possibile passare subito alle operazioni di economia circolare con limitati investimenti in nuove apparecchiature. Di seguito riportiamo alcune soluzioni.

SGRASSAGGIO

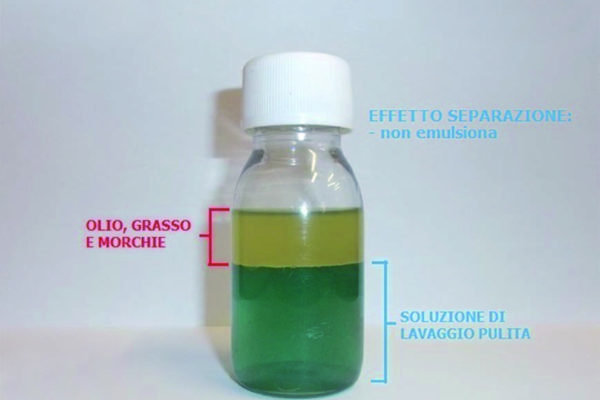

Oggi i supporti metallici sono sgrassati con soluzioni detergenti – purtroppo anche con soluzioni che utilizzano idrocarburi o “alcoli modificati”, un vero “ritorno al passato” – che, man mano che rimuovono oli e grassi residui delle lavorazioni meccaniche, inquinano sempre più la soluzione acquosa che serve come veicolo, fino a quando lo sgrassante inquinato non ha più capacità detergenti. Deve quindi essere sostituito e smaltito con spese non indifferenti, così come succede con le relative acque reflue di risciacquo, inquinate dai prodotti di risulta non completamente fissati chimicamente sulla superficie. Il principio di economia circolare è legato alla possibilità di evitare inquinamento dello sgrassante durante le operazioni, così da restare completamente integro per dare continuità al suo utilizzo.

Lo sgrassante nanotecnologico della STS di Ciro Poggioli permette di raggiungere questi risultati tecnologici, mantenendo sempre integra e pulita la soluzione detergente, da riutilizzare continuamente con il solo reintegro del prodotto consumato.

CONVERSIONE NANOTECNOLOGICA

Il principio di economia circolare vale anche per il trattamento chimico di conversione anticorrosiva metallica, dopo sgrassaggio, se si eliminano le fosfatazioni e la cromatazione e fosfocromatazione, tecnologie che creano grandi quantità di fanghi inquinanti, non recuperabili, che devono essere smaltiti a costi notevoli.

Uno dei primi a credere a questa possibilità è stato Andrè Bernasconi della DN Chemicals e poi tutti i leader del settore, che forniscono attualmente a chi vernicia in proprio e per conto terzi le apparecchiature di nebulizzazione del prodotto chimico di conversione nanotecnologica (operazione ben diversa dalla classica spruzzatura, che crea pure, anche se in quantità modesta, rifiuti da smaltire), in modo da evitare completamente anche il risciacquo, così eliminando ogni spesa di smaltimento.

La fase di pretrattamento nanotecnologico alla verniciatura è pertanto una tecnologia che può dare all’azienda che vernicia un ritorno economico completo, senza alcuna spesa di smaltimento e pertanto eliminando i costi applicabili attualmente a questa fase, oltre a dare una svolta in chiave antinquinamento alla produzione di rifiuti.

APPLICAZIONE DI VERNICI IN POLVERE

La fase di applicazione delle vernici in polvere nella cabina tradizionale con continuo recupero dell’overspray – e suo riutilizzo mescolato al 50% con polvere vergine – porta sempre, purtroppo, ad una percentuale del 5-10% di polveri “fini” – polveri cioè di dimensione granulometrica inferiore al necessario – non più utilizzabili elettrostaticamente, da smaltire come rifiuti.

É ormai consolidata la tecnologia di recupero di queste polveri “fini”, che vengono utilizzate come materie prime secondarie per formulare, dopo le adeguate analisi di laboratorio, nuove vernici a polvere aventi la stessa qualità e colore di quelle prodotte con materie prime vergini, dato che il principio chimico, opportunamente depurato, è lo stesso di quello da cui derivano.

Per poter effettuare questo passaggio è naturalmente necessario organizzare la produzione in modo adeguato, differenziando per macro-famiglie le polveri utilizzate sull’impianto (normalmente chiari, scuri, strutturati). Con molteplici vantaggi:

- ambientali, dato che le polveri fini non sono più considerate rifiuto speciale ma sono classificate come sottoprodotto

- qualitativi, dato che le loro caratteristiche chimiche aiutano a rallentare il passaggio di acqua e ossigeno dell’aria attraverso lo strato del film rinnovato, migliorando la resistenza alla corrosione

- economici: le nuove vernici in polvere costano meno di quelle vergini, da cui derivano, ma soprattutto si evitano così i costi di smaltimento, si evitano fermi produzione a causa della carenza di materie prime.

APPLICAZIONE DI VERNICI ALL’ACQUA

Preso atto che l’overspray di spruzzatura fondi e smalti al solvente (40% circa) non può essere recuperato da cabine con filtri a secco e da cabine a velo d’acqua per la formazione istantanea di morchie insolubili, quello prodotto dalla spruzzatura di vernici all’acqua – sempre però applicato in cabine a velo d’acqua – può essere totalmente recuperato e riciclato nello stesso impianto, con tecnologie di ultrafiltrazione, analogo a quello attuale usato per recuperare il fondo cataforetico non depositato elettricamente e sciacquato dal supporto metallico o, meglio ancora, per recuperare l’overspray di spruzzatura di smalti colorati di finitura (un esempio è quello riportato da Verniciatura Industriale nel reportage presso la 3F – Fabbrica Fusti Ferro – di Millesimo (Sv).

CONCLUSIONI

La verniciatura industriale è un processo energivoro che segue il modello economico lineare (prendi, produci, usa, getta), che ha un notevole costo sulla società.

Nell’Unione Europea, ad esempio, si producono ogni anno più di 2,5 miliardi di rifiuti (ogni cittadino europeo consuma 14 tonnellate di materie prime e produce 5 tonnellate di rifiuti pro-capite!), è per questo motivo che il Parlamento Europeo incentiva il raggiungimento di una economia totalmente circolare – riparare, riutilizzare, riciclare – entro il 2050. Abbiamo visto che sono disponibili anche per chi vernicia tecnologie che, utilizzate in sostituzione di quelle esistenti con un minimo di investimento economico e culturale, permettono all’azienda di passare alla gestione in economia circolare, risparmiando tutte le spese di smaltimento ed eliminando qualsiasi emissione di inquinamento dell’aria, dell’acqua e dei rifiuti.

I consulenti dell’Anver, l’Associazione della Verniciatura Industriale, sono a disposizione degli interessati per un’analisi tecnica ed economica della possibilità concreta di arrivare a percorrere la nuova fase di economia circolare in azienda.