L’utilizzo di prodotti di pretrattamento metallico nasce ufficialmente nel 2001, dopo la presentazione dell’innovazione tecnologica, da parte dell’Anver presso il Politecnico di Milano, durante il convegno Nanotecnologie 2001. Nasce come miglioramento di qualità anticorrosiva doppia rispetto al fosfosgrassaggio, uguagliando la resistenza della fosfatazione tricationica.

Nel 2003 anche le grandi aziende cominciano l’industrializzazione del prodotto innovativo (si ricorda la Whirlpool di Trento, che pretratta nanotecnologicamente alla verniciatura un milione di frigoriferi all’anno).

Nel 2005 tutte le industrie fabbricanti di prodotti chimici di pretrattamento cominciano l’industrializzazione di questi prodotti.

Dopo questa data i ricercatori aziendali sono al lavoro per migliorare ulteriormente la resistenza anticorrosiva del film nanometrico disponibile dopo verniciatura.

L’introduzione dei silani in formulazione porta al primo importante successo tecnico-commerciale come la resistenza alla corrosione, nella prova in nebbia salina, dopo applicazione di uno strato di cataforesi di 18 micron di spessore supera le 500 ore con un millimetro di corrosione all’intaglio su lastrina di controllo.

Raggiunto questo successo un verniciatore per conto terzi, insieme al suo fornitore di prodotto chimico, intuisce che una nuova forma di applicazione a spruzzo, sottoforma di nebulizzazione del prodotto nanotecnologico, non solo possa migliorare la resistenza protettiva, ma la nuova tecnica applicativa possa eliminare quei pochi fanghi che ancora restano da smaltire, come rifiuti di risulta.

Attualmente i ricercatori aziendali sono sempre alla ricerca del miglioramento qualitativo del prodotto nanotecnologico, seguendo due strade specifiche:

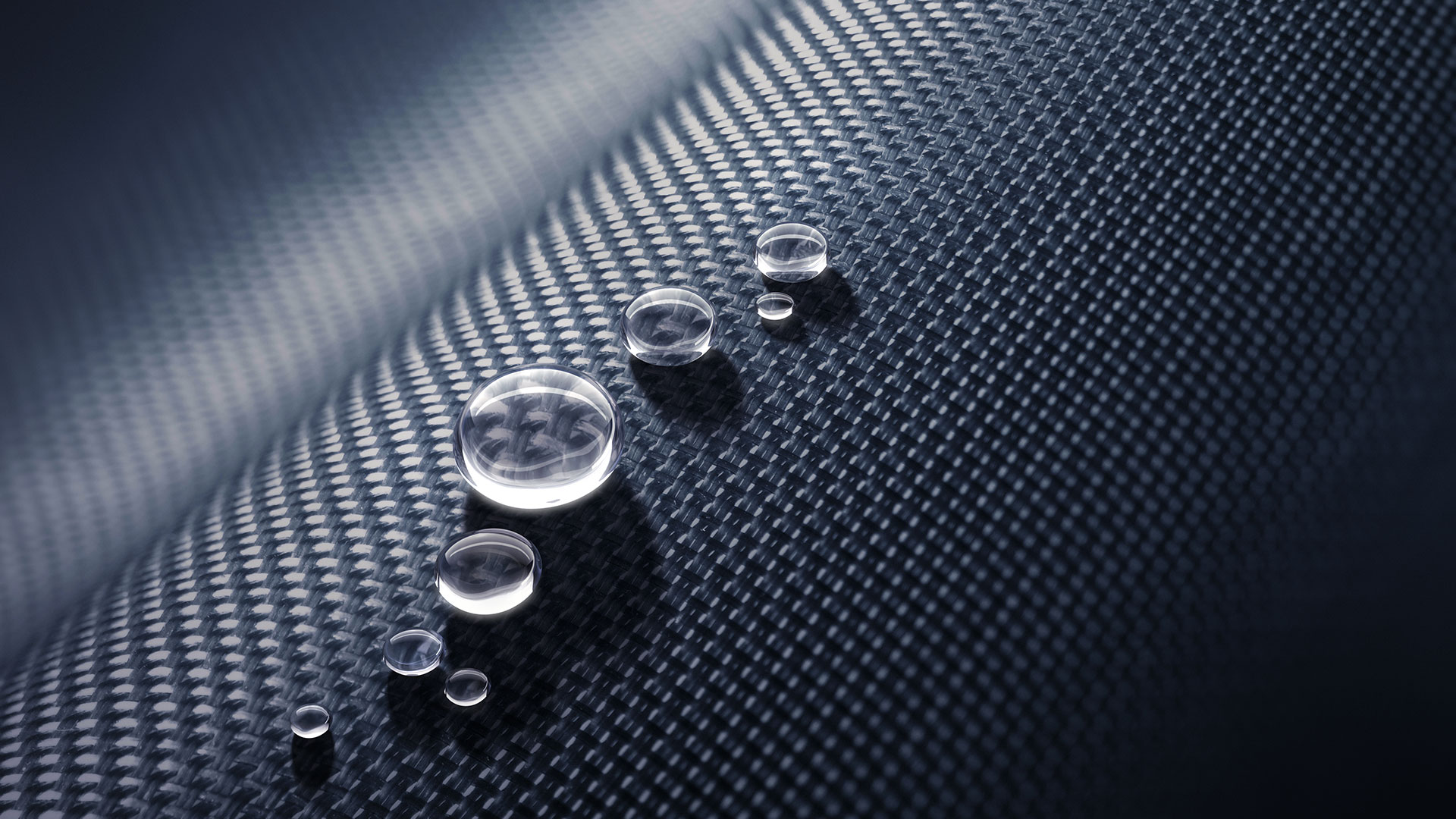

- Inibendo la penetrazione di umidità e aria nel film nanometrico applicato, necessarie per la formazione di ruggine sull’acciaio e di ossidazione sui metalli non ferrosi, con l’uso di nanotubi di carbonio e con grafene.

- Inibendo la movimentazione elettronica dovuta alla dissoluzione del ferro, dell’alluminio e di altri non ferrosi, sempre necessaria per la formazione di ossidazione, con sostanze organiche del fosforo, capaci di neutralizzare lo ione metallico in dissoluzione.

La resistenza alla corrosione dei film nanometrici così ottenuti e successivamente verniciati con uno strato di polvere epossipoliestere con 80 micron di spessore è quasi raddoppiata (800 ore di resistenza alla nebbia salina contro le precedenti 500-600 ore): un successo ora da industrializzare.