David Pellicer | Adapta Color

I PROGRESSI TECNOLOGICI COMPIUTI NEGLI ULTIMI ANNI NELLA PRODUZIONE DI VERNICI IN POLVERE HANNO PERMESSO L’INCLUSIONE DI NUOVI PIGMENTI CON UNA VASTA GAMMA DI EFFETTI METALLICI CHE HANNO PORTATO L’OFFERTA DI QUESTI PRODOTTI A COMPETERE CON L’AVANGUARDIA DELLE FINITURE LIQUIDE

Le ultime tecnologie di bonderizzazione, processo mediante il quale i pigmenti ad effetto metallico vengono fissati a particelle di polvere, consentono di aumentare sempre di più la percentuale di pigmenti perlescenti o metallizzati e di raggiungere livelli di finitura impensabili fino a dieci anni fa.

Per noi di Adapta, azienda da sempre focalizzata sul mercato dei prodotti speciali e delle vernici funzionali, il miglioramento continuo delle finiture ad effetto metallizzato, sia nelle loro formulazioni che nei loro processi produttivi, è stato uno dei principali impegni strategici.

Attualmente disponiamo di un team umano altamente qualificato per il controllo e l’esecuzione di questi processi che, combinati con una rigorosa politica di invariabilità nell’assegnazione dei prodotti ai miscelatori, ci consente una grande omogeneità in ciascun singolo lotto e un altissimo grado di riproducibilità del colore tra gli ordini di produzione.

Le ultime evoluzioni della nostra tecnologia di bonderizzazione Adapta Bonding System, in risposta ai livelli sempre più esigenti di finiture ad effetto metallico da parte di alcuni dei nostri clienti più innovativi, ci hanno portato a raggiungere livelli di bonderizzazione molto vicini al 100%. Va notato che l’ottenimento di alcuni effetti metallici o controtipi di vernici già sviluppate sono incompatibili con alti livelli di bonderizzazione quali finiture scintillanti o “sparkels”, che incorporano particelle di grande effetto metallico.

L’attuale tendenza di mercato, dove tali finiture ad effetto metallizzato sono sempre più richieste, rende sempre più frequente trovare proposte di prodotti che si assicura essere bonderizzati.

Sia una semplice miscela a secco che il più evoluto dei processi di inglobamento di particelle conferiscono alla verniciatura a polvere l’aggettivo di bonderizzata, quindi, l’aspetto differenziale, o critico, al momento dell’acquisto di questo tipo di prodotto è rappresentato dalla percentuale di particelle ad effetto metallico che sono riuscite ad aderire alle particelle di polvere.

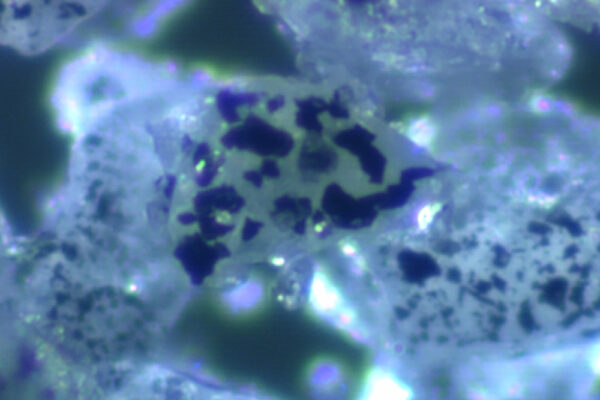

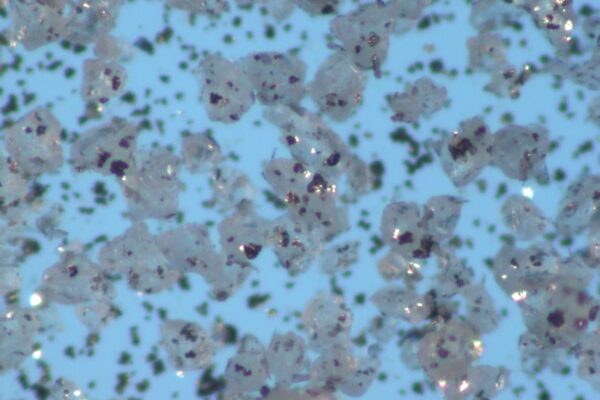

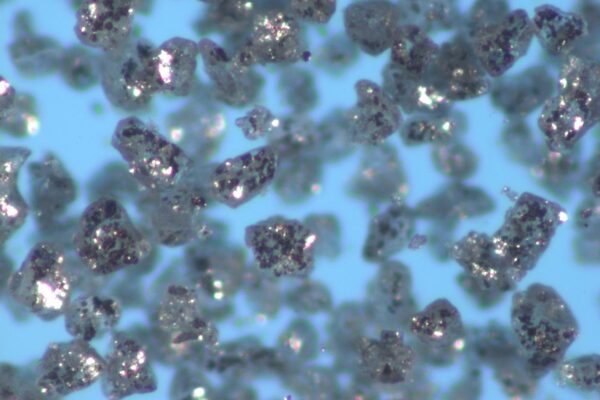

Nelle immagini in figg. 2 e 3 è possibile osservare il diverso grado di bonderizzazione dello stesso prodotto con diversi parametri nel processo di bonderizzazione. Nell’immagine a destra è possibile osservare che il prodotto con il più alto grado di bonderizzazione presenta particelle di polvere con bordi più arrotondati per effetto del processo di inglobamento delle particelle. Purtroppo, questa circostanza può essere osservata solo al microscopio, quindi un modo semplice per verificare il grado di bonderizzazione consiste nell’osservare la trasparenza del sacchetto di plastica che contiene il prodotto. Un basso grado di bonderizzazione permette l’adesione al sacchetto di particelle ad effetto metallico che non aderiscono a quelle della vernice e ne riduce la trasparenza.

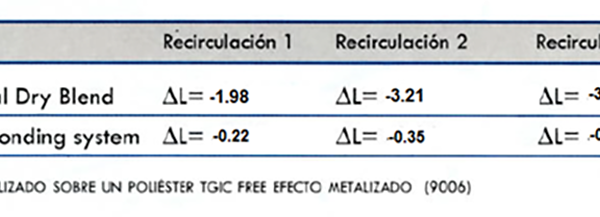

Adapta Bonding System ha raggiunto una combinazione ottimale di tre aspetti chiave in questo tipo di verniciature come il colore, l’applicazione e l’affidabilità, tutto ciò ci colloca all’avanguardia nel settore della verniciatura in polvere. Per quanto riguarda il colore, il nostro processo conferisce un’ottima uniformità per quanto riguarda l’aspetto (effetto colore) con diversi parametri di applicazione nelle attrezzature e nei processi. In altre parole, le tonalità o i colori del prodotto sono più stabili in quanto maggiore è l’intervallo di tolleranza alle variazioni delle condizioni applicative delle apparecchiature, ad esempio piccole differenze di carica elettrostatica tra le pistole di spruzzo.

Nell’applicazione, un elevato grado di bonderizzazione consente un flusso più stabile e impedisce l’accumulo di particelle metalliche sull’elettrodo, eliminando così eventuali difetti superficiali sui pezzi quando vengono sottoposti a verniciatura. Parallelamente alle vernici ad effetto metallizzato, anche la tecnologia delle apparecchiature d’applicazione si è evoluta negli ultimi anni, pertanto, il suo aggiornamento e la corretta manutenzione ci permetteranno di ottenere risultati migliori.

L’affidabilità che ci porta l’utilizzo di un prodotto con caratteristiche tecniche con intervalli di qualità ristretti si traduce in un miglioramento della produttività e consente un maggior numero di recuperi nel processo di applicazione e una maggiore efficienza di trasferimento (prodotto erogato-prodotto effettivamente aderito al pezzo).

L’utilizzo di un prodotto ad alto grado di bonderizzazione non garantisce l’ottenimento del colore o delle sfumature desiderate. Diverse sono le cause che possono provocare variazioni di aspetto-colore di vernici in polvere dall’aspetto metallico, quali: tensione di applicazione (kV), limitazione di amperaggio (μA), distanza tra pistole di spruzzo e pezzi da verniciare, spessore dello strato depositato sul pezzo, tipo di attrezzatura e strutture e così via. Pertanto, oltre all’utilizzo di una polvere con un elevato grado di adesione come quelle prodotte con la più recente tecnologia Adapta Bonding System, invitiamo a osservare sempre le seguenti raccomandazioni:

- lotto di vernice. Per ottenere l’uniformità dell’effetto cromatico, si consiglia vivamente di utilizzare un unico lotto per verniciare l’intero lavoro. Data la correlazione tra le condizioni, i parametri e le modalità di applicazione e il colore, l’aspetto e la finitura dei prodotti, consigliamo anche di eseguire un prototipo e un’applicazione industriale nel proprio impianto, per verificare il risultato, l’accuratezza del colore e la riproducibilità

- appensione dei pezzi. Al fine di evitare differenze cromatiche causate dalla riflessione dei colori, soprattutto nel caso di prodotti screziati, metallizzati e/o trasparenti, i pezzi devono essere tutti appesi nella stessa posizione durante l’applicazione e durante il loro montaggio in opera. Si consiglia di utilizzare un sistema di rilevamento dei pezzi per accendere e spegnere le pistole d’applicazione, in caso vi siano grandi spazi tra le bilancelle o i pezzi

- tensione. Per evitare la separazione delle particelle, si consiglia l’applicazione con tensioni elettrostatiche superiori a 70 kV. Per garantire un trasferimento omogeneo è preferibile utilizzare la tensione massima dell’apparecchiatura

- distanza dal pezzo. Per evitare fenomeni di repulsione elettrostatica causati dalla retroionizzazione, per ottenere una buona applicazione è necessario mantenere una distanza adeguata (minimo 30 cm dalla pistola al pezzo)

- contatti. I contatti con il pezzo da verniciare devono essere il più puliti possibile, in questo modo potrà essere mantenuta una buona conducibilità fino alla catena. Quando si utilizzano prodotti formulati con pigmenti perlati, occorre prestare particolare attenzione, e assicurarsi di avere un ottimo collegamento a terra

- pressioni. Una pressione dell’aria di trasporto polveri leggermente superiore al normale aiuterà a pulire le testine e a prevenire la formazione di bolle dovute all’accumulo di polvere negli ugelli. La pressione della polvere può essere adattata alla superficie da verniciare, tenendo conto che a maggiore pressione della polvere, questa fuoriesce con minore carica elettrostatica

- ugelli. Un ugello a fungo sarà più utile per la verniciatura di parti piane, mentre i getti piatti danno risultati migliori nella verniciatura di angoli e profili

- pistole. Le più moderne pistole dotate di testine autopulenti e dispositivi di cattura degli ioni liberi (supercorona) possono offrire risultati migliori

- cabine e cicloni. Il recupero delle vernici metallizzate non è sempre possibile e dipende dal tipo di cabina, dalla geometria e dall’efficienza del ciclone e naturalmente dal tipo di pezzo da verniciare. Se si verniciano lamiere si avrà un’efficienza di trasferimento del 70-80% mentre, in caso di verniciatura di tubi, è possibile avere un’efficienza del 25-30%, con il conseguente aumento dei cicli di riciclo e la corrispondente perdita di particelle

- serbatoi. È preferibile applicare da serbatoi a letto fluido piuttosto che direttamente dal contenitore. Mantenere sempre la più alta percentuale possibile di polvere vergine.