Parecchi colorifici italiani stanno mettendo a punto fondi e smalti contenenti in formulazione “cariche nanotecnologiche”, che hanno lo scopo barriera di bloccare il più possibile la penetrazione, attraverso lo strato del film applicato, di umidità e di aria, una delle cause di corrosione metallica.

Questo è ormai un obbiettivo raggiungibile perché i prodotti nanotecnologici, inseriti nelle formulazioni tradizionali, addirittura raddoppino la protezione anticorrosiva.

Lo si nota da questa documentazione disponibile presso La Rivista Del Colore.

Il ciclo di verniciatura è il seguente:

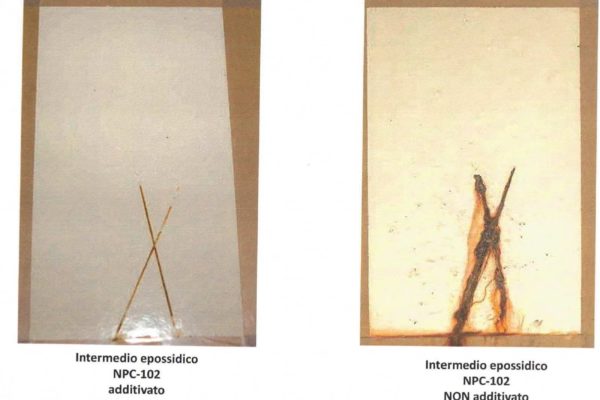

- Primer epossidico additivo e non additivato con cariche trasparenti (fig.1) lamellari di diametro nanometrico, esposto alla prova di resistenza protettiva in nebbia salina: il risultato parla da sé

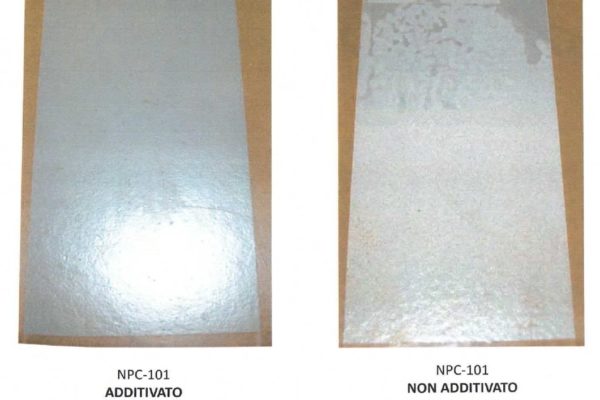

- Per verificare che l’eccellente risultato dipenda dalla formulazione del primer, si prova il prodotto intermedio di diversa formulazione in camera umidostatica (fig.2) con risultati analoghi.

Quali sono le ragioni di questo eccellente risultato – circa un raddoppio della resistenza rispetto al film tradizionale esente da cariche nanotecnologiche?

La struttura tridimensionale della resina catalizzata è caratterizzata da:

- Una densità specifica di 0,9 kg/litro

- Il pigmento mescolato alla resina ha un peso specifico di 2,4 kg/litro, occupando circa nella struttura del film il 30% del volume e lasciando liberi i canali di reticolazione, da dove evaporano i solventi, o l’acqua e cosolventi nel caso specifico, per il 70% e da dove penetrano le molecole di acqua, umidità e aria.

Con l’aggiunta di cariche nanotecnologiche di tipo lamellare – come il caolino della carica tradizionale – di enorme area superficiale disponibile, vengono bloccate fisicamente le zone del reticolo, impedendo a qualsiasi corpo estraneo di penetrare facilmente nella struttura del film.

Lo si verifica facendo una prova di contatto fisico con acido solforico (fig.3).

Pertanto il meccanismo di miglioramento della resistenza alla corrosione è dovuto al ritardato arrivo di umidità e aria sul metallo, dove inizia il fenomeno elettrochimico della corrosione.