In ognuna delle 4 fasi tipiche della verniciatura industriale – movimentazione pezzi (aerea o a pavimento), pretrattamento, cabina d’applicazione vernici o vasca a immersione, cottura, a cui i concetti i4.0 aggiungono l’integrazione con i processi a monte e a valle del trattamento – sono disponibili recenti e meno recenti innovazioni finalizzate a migliorare la qualità protettiva, estetica, l’ambiente di lavoro ed esterno, gli indici economici aziendali e, almeno in Italia, dove fortunatamente è operativa una normativa di supporto ai fini della transizione a i4.0 molto efficace, uno stimolo alla loro integrazione nei nuovi progetti e nei reparti esistenti.

TRASPORTO PEZZI

Se limitiamo il campo di visione in Europa, in questa fase non si sono ancora diffuse industrialmente alcune interessanti innovazioni. Rimangono ampiamente utilizzati, pur con grandi differenze di prezzo, i trasportatori mono e birotaia, sia per via aerea o a pavimento, azionati con energia elettrica.

Rimanendo nell’ambito della verniciatura di pezzi per l’industria generale (o della componentistica auto), VarnishTech ha proposto differenti sistemi a pavimento o a tappeto, integrati con robot manipolatori capaci di rendere flessibile il loro uso e, recentemente, un sistema a skid semplificato, dotato di carrelli per pezzi appesi o collocati in orizzontale, in entrambi i casi per risolvere il problema del trasporto pezzi nei suoi impianti modulari.

Nell’industria auto, oltre ai classici sistemi a skid si sono viste alcune soluzioni interessanti, per esempio il sistema mononavetta a velocità variabile e rotazione completa a 360° della scocca (Lamborghini, si veda VI n. /2021).

I sistemi AGV proposti dall’italiana Geico al servizio di una concezione veramente innovativa dell’intero impianto di verniciatura, a nido d’ape (con l’esclusione della fase di pretrattamento- deposizione cataforetica) è al momento rimasto esercizio sperimentale.

Fuori dall’Europa, negli Stati Uniti e in Messico è invece in fase avanzata d’industrializzazione un sistema di trasporto aereo a navette indipendenti, alimentate a batteria (senza catena), che si muovono su binario (e scambi) ottenuti con semplici travi a T, prodotto e brevettato da TTX Inc. Ciascuna navetta è gestita via WiFi, a velocità variabili secondo le esigenze di processo, programmabili con un sistema grafico molto intuitivo. Il lay-out è totalmente modificabile, essendo sufficiente l’aggiunta di scambi e segmenti di trave.

In Francia sono piuttosto diffusi sistemi di trasporto aerei a spinta (manuali), in particolare per la movimentazione di pezzi di dimensioni, forme e pesi molto disomogenei. Alcune applicazioni di questo tipo sono state installate anche in Italia, proposte da Eurotherm e Guerra, per impianti modulari e compatti dedicati in particolare all’industrializzazione dei cicli tipici del mondo dell’anticorrosione di grandi strutture metalliche.

PRETRATTAMENTO

Escludendo la fase meccanica, dove non si registrano innovazioni diffuse (la robotizzazione di questa fase data qualche anno ma non ha avuto, al momento, grande successo di mercato) la fase di pretrattamento chimico è quella che ha avuto maggior tasso d’innovazione, che prosegue anche dopo il passaggio dalla fosfatazione e cromatazione ai cicli nanotecnologici.

Oltre all’aspetto innovativo chimico, in questa fase si registrano continui miglioramenti anche sotto il profilo impiantistico, grazie anche da forme collaborative interessanti tra fornitore della chimica e utilizzatore o impiantista.

Dopo il lancio dei primi prodotti nanotecnologici – durante “Nanotecnologie 2001”, primo congresso mondiale promosso dal sottoscritto e organizzato dalla nostra casa editrice presso il Politecnico di Milano – il cui uso venne poco dopo industrializzato nello stabilimento di Trento della Whirlpool e in seguito in una verniciatura per conto terzi romagnola (ZB), al di là del miglioramento qualitativo dei prodotti va registrata l’innovativa modalità d’uso dei prodotti, ottenuta mediante nebulizzazione, con eliminazione del circuito di recupero, sviluppata da un importante terzista di verniciatura, Europlast (Poggio Berni, Ravenna, Italia) insieme a DN Chemicals (Caleppio di Settala, Milano, Italia): da quel momento, la tecnologia si è ulteriormente sviluppata e gestisce in modo totalmente automatico l’intero processo di pretrattamento, ottimizzandone continuamente le prestazioni con un sistema di gestione i4.0, ed è in fase di implementazione industriale anche la chimica di processo, additivando i formulati con grafene, capace di creare una barriera fisica nanotecnologica per impedire l’accesso di ossigeno e acqua al substrato metallico.

Così come nei risciacqui (anche in questo caso, con interfasi nebulizzate e circuito controcorrente), anche nella fase di sgrassaggio, con la progressiva eliminazione dei tensioattivi, si sta procedendo verso la completa eliminazione dei reflui di processo.

Sempre per l’integrazione di cicli nanotecnologici, anche per strutture di grandi dimensioni, si sono sviluppati sistemi interessanti e compatti, monocamera, progettati da Eurotherm – anche in collaborazione con una altro produttore di chimica di pretrattamento nanotecnologica a base di derivati dal fosforo, Chemtec – capaci di rendere completamente flessibili i cicli applicati a seconda dei materiali e delle esigenze del ciclo. Sempre dallo stesso produttore è stato messo a disposizione un altro processo di trattamento monofase, anidro, che s’impiega in monocamera oppure in tunnel di dimensioni drasticamente ridotte – sgrassa/tratta/passiva in una sola operazione di spruzzatura a pressione, della durata di soli 3-4 min – senza produrre alcun tipo di refluo, prima dell’invio al forno di asciugatura del film micrometrico applicato.

APPLICAZIONE A SPRUZZO E A IMMERSIONE

Manteniamo distinta l’applicazione di fondi e smalti all’acqua a spruzzo o a immersione (semplice immersione, per elettroforesi o autoforesi) dall’applicazione delle polveri termoplastiche e termoindurenti.

PER FONDI E SMALTI ALL’ACQUA

In quest’ambito, al fine di migliorare l’efficienza di trasferimento e consentire la massima flessibilità d’uso delle apparecchiature – capaci di applicare sia prodotti a base acqua sia al solvente – e senza la necessità di isolare il circuito vernici nel caso di prodotti all’acqua, si è resa disponibile l’innovativa tecnologia a campana rotante con carica elettrostatica esterna. Non necessita d’isolamento elettrico del circuito applicativo, la resa applicativa è drasticamente superiore ai sistemi pneumatici tradizionali, anche in versione elettrostatica (l’overspray è inferiore di almeno il 10% rispetto ai sistemi elettrostatici a pistola e al 40-50% rispetto ai sistemi non elettrostatici). Una campana rotante elettrostatica a carica esterna sostituisce 2-3 pistole elettrostatiche e minimizza la gabbia di Faraday, che di solito obbliga al ritocco manuale finale.

PER SMALTI A POLVERE

Anche per l’applicazione di polveri è disponibile la tecnologia d’applicazione a coppa rotante, proposta da Sames-Kremlin. La capacità di gestione della forma e dimensione del cono d’emissione delle polveri permette, in molti casi, la realizzazione di cabine semplificate (con pistole fisse, per esempio).

Nel campo delle polveri, tra l’altro, si è assistito a un interessante sviluppo tecnologico (non ancora di mercato) di polveri a bassa temperatura di polimerizzazione. Il loro uso permette di ridurre i consumi del riscaldamento dei forni di cottura, passando dai tradizionali 180- 200 °C ai 120-130 °C, ovvero riducendo drasticamente il tempo di permanenza del pezzo a temperatura, da 15-20 min a 7-10 minuti.

IMMERSIONE

Nell’ambito dei processi a immersione, in particolare per la deposizione di fondi anticorrosivi, hanno avuto un rilancio i processi “auto” o “chemi” foretici. Si differenziano dai processi elettroforetici (cataforesi e anaforesi) perché sfruttano un meccanismo chimico di deposizione, non elettrico. In tempi di prezzi energetici fuori controllo, si tratta di una soluzione molto efficiente per aumentare la caratterizzazione anticorrosiva dell’acciaio, oltre a richiedere costi d’investimento inferiori: una vasca non elettrificata e una vasca di rimozione e recupero dell’eccesso di prodotto non aderito chimicamente al supporto.

FORNO DI COTTURA VERNICI

Qui le innovazioni sono relative alle fonti energetiche. Già industrializzati ma episodicamente diffusi, esistono alcune esperienze di sostituzione di gasolio (o metano) con pellet cellulosici: secondo Alberto Trinca l’imprenditore della Painting (Frascati, Roma), che usa questo sistema da oltre 4 anni, la sostituzione dei bruciatori ha permesso all’azienda di ottenere un risparmio del 70% dei costi di riscaldamento dei forni. Sono state presentate durante i P&E Milano Coating Days anche le esperienze industriali di forni a riscaldamento misto, per esempio gas/ elettricità (Eurotherm) oppure le miscele gas/ idrogeno. Nel primo caso, si prevede l’impiego di gas per raggiungere la temperatura operativa del forno e in seguito il suo mantenimento mediante scambiatore elettrico. Nel secondo caso, una progressiva riduzione dei consumi di gas e la sua miscelazione mediante autoproduzione di idrogeno da acqua (la produzione di idrogeno da gas o acqua è caratterizzata da alti consumi energetici, dunque tecnologicamente ed economicamente non interessante utilizzando l’elettricità di rete). Cabycal, impiantista spagnolo, durante i P&E Vigo Coating Days (Spagna) ha presentato una soluzione che prevede la produzione fuori linea di calore (vapore o olio diatermico), mediante caldaia multi-combustibile, che permette di usare la fonte energetica più economica a seconda del momento.

Per le aziende che dispongono o progettano di disporre di tetti fotovoltaici sono invece già sul mercato sistemi modulari d’autoproduzione di idrogeno (cosiddetto “verde”, per la fonte energetica rinnovabile utilizzata), che permettono di ottenere e consumare in loco miscele variabili metano/idrogeno (attualmente i principali produttori di bruciatori consigliano, senza la necessità d’interventi significativi, miscele fino a 80 gas/20 idrogeno). Le miscele possono invece essere molto più ricche d’idrogeno nel caso d’impiego di pannelli catalitici IR, previa modifica degli ugelli, per usare GPL o, senza modifiche significative, miscele ricche d’idrogeno o solamente idrogeno. Le esperienze relative sono state presentate al dibattito da Infragas, durante i P&E Milano Coating Days 2022.

Tra i vantaggi preannunciati dall’azienda dei suoi pannelli catalitici IR alimentati ad idrogeno, l’accensione immediata senza necessità dei tipici 10 minuti di preriscaldo (tramite resistenza elettrica), ottenendo lo sviluppo di energia infrarossa in maniera uniforme senza fiamma, in totale sicurezza e nel rispetto dell’ambiente.

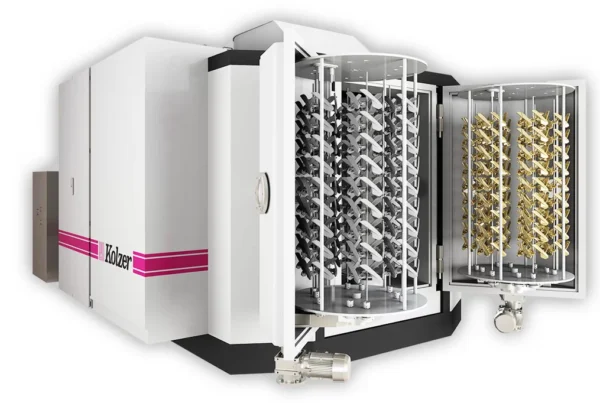

SVERNICIATURA

È un ossimoro, tuttavia nella realtà concreta la sverniciatura è un’operazione di grande importanza per di ogni processo di verniciatura: per ottenere un processo efficiente (trasferimento vernici; assorbimento calorie nei forni) è necessario rimuovere continuamente i residui dei rivestimenti da ganci, bilancelle e telai (oltre a ricuperare i pezzi eventualmente difettati).

Nel tempo si sono sviluppate differenti tecnologie di sverniciatura, in tempi successivi:

- In Italia, a partire dagli anni 60-70 del secolo scorso operazioni di sverniciatura “industriale” – a progressiva sostituzione dei fuochi che nottetempo venivano accesi all’esterno della fabbrica, producendo fumi altamente inquinanti – si effettuavano con svernicianti a base di solventi attivi (per esempio cloruro di metilene: non infiammabile, ma molto tossico)

- A cavallo tra la fine degli anni 70 e gli inizi degli 80, quando il problema ambientale e sanitario ha iniziato a sensibilizzare gli operatori di verniciatura e l’opinione pubblica, ha avuto grande sviluppo la sverniciatura termica catalitica (operativa a circa 450 °C) che, grazie ad un postcombustore dei fumi installato sul tetto del forno pirolitico ha praticamente eliminato le emissioni di gas contaminanti create dalla pirolisi degli strati vernicianti essiccati su ganci e attrezzatura di trasporto pezzi negli impianti di verniciatura. Parallelamente si sviluppa anche la tecnologia criogenica, che sfrutta l’infragilimento dello strato da eliminare e il suo differenziale di contrazione rispetto al materiale costitutivo del supporto da pulire

- A partire dal 2000, con l’aumento delle esigenze qualitative si è iniziato a considerare anche il recupero dei pezzi difettati al termine del processo di verniciatura. Ritorna la sverniciatura chimica, grazie alla focalizzazione dei produttori di prodotti chimici sugli aspetti sanitari e ambientali dell’operazione.

- Attualmente il mercato previlegia la specializzazione d’uso delle varie tecnologie a disposizione – termico-catalitica, criogenica, chimica, chimico-meccanica, laser e altro – ottimizzate dallo sviluppo della relativa impiantistica. Abbandonata l’idea di risolvere il problema di sverniciatura con semplici vasche o camere di combustione, sono stati sviluppati sistemi di sverniciatura chimica a circuito chiuso, a spruzzo ad alta pressione, a recupero del calore, anche integrati e funzionamento continuo nelle linee di verniciatura.

TRATTAMENTO DELLE ACQUE

L’operazione di pretrattamento e verniciatura industriale implica l’uso di sistemi di trattamento delle acque, sia in ingresso – i processi di pretrattamento nanotecnologico sono basati su una chimica molto più sofisticata e prestazioni superiori rispetto ai prodotti che sostituiscono, richiedono acqua di qualità superiore e misurata – sia in uscita, per ragioni ambientali o, sempre più frequentemente, per il loro riutilizzo nello stesso processo (con il fine di ottenere processi a “zero scarico acquoso”).

L’acqua è utilizzata anche come filtro d’abbattimento dell’overspray, anche se procede incessantemente il processo di sostituzione con sistemi di filtrazione a secco, facilitati anche dalle tecnologie a maggior efficienza di trasferimento prima viste. Anche in questo caso, differenti tecnologie permettono il riutilizzo a intervalli sempre maggiori delle acque dei veli (mediante differenti processi a prevalenza chimica, fisica o a mix tecnologici chimico-fisici).