Gli sgrassanti attualmente utilizzati nella preparazione dei manufatti metallici alla conversione chimica nanotecnologica sono quasi tutti di tipo alcalino o acido.

Funzionano molto bene, ma hanno il difetto di inquinare dal principio la soluzione sgrassante con gli oli che essi rimuovono, in quanto li emulsionano internamente per evitare che possano depositarsi nuovamente sulla superficie sgrassata.

Dopo qualche tempo – a soluzione satura di oli – il verniciatore è costretto a smaltirli con spese non indifferenti e sostituirli con nuovi prodotti sgrassanti.

GLI SGRASSANTI NANOTECNOLOGICI

Gli innovativi sgrassanti nanotecnologici eliminano questi problemi, perché la loro formulazione non emulsiona i citati oli, ma li distribuisce immediatamente, dopo la rimozione, per diversità di peso specifico, sul pelo della soluzione, facilitando completamente la loro eliminazione dalla vasca di contenimento e mantenendo integro lo sgrassante nanotecnologico (fig. 1).

Questo sgrassante, prodotto dalla STS di Ravenna, contiene monomeri carbossilati che raggiungono sulla superficie lavata uno spessore di qualche nanometro, contribuendo a ridurre l’ossidazione nascente, qualora i manufatti sgrassati non vengano subito convertiti chimicamente con prodotti nanotecnologici oppure direttamente verniciati.

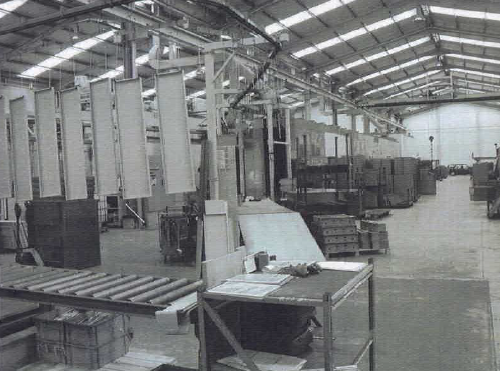

Il perfetto sgrassaggio ottenuto viene anche controllato direttamente nell’azienda che lo utilizza, come nel caso della società che vernicia scaffali in acciaio (fig. 2).

Unitamente ai pezzi da sgrassare agganciati sulla linea (fig. 3), si posizionano lastrine di controllo, che servono per verificare l’aggrappaggio con il metodo dello strappo, del film di polveri epossipoliesteri applicato successivamente (75 kg, fig. 4). Il risultato non lascia dubbi: la pulizia della superficie del provino è totale in ogni punto.

La durata del bagno sgrassante va dai sei mesi ad un anno, dopodiché andrà sostituito.