NELL’AMBITO DELLE VERNICI IN POLVERE LA CATENA DELLA FORNITURA SI ALLEA PER AUMENTARE LA SOSTENIBILITÀ AMBIENTALE DEI PRODOTTI E RISPONDERE ALLE RICHIESTE SEMPRE PIÙ STRINGENTI DEL CLIENTE FINALE. L’ESEMPIO DELL’ALLEANZA TRA BULLCREM LACK E SYNTHOMER.

La nostra redazione ha recentemente avuto occasione di visitare una importante azienda di produzione di materie prime per le vernici, in particolare resine solide poliestere per la fabbricazione di vernici in polvere, Synthomer, multinazionale con sede produttiva in provincia di Cuneo. La visita nasce da un progetto che da qualche anno Bullcrem Lack, azienda di Riese Pio X in provincia di Treviso, grazie al direttore tecnico Simone Dal Bello e agli amministratori, Walter Bulla e Roberta Lago, persegue ostinatamente: produrre vernici di qualità eliminando componenti che possano essere dannosi per la salute dell’uomo e dell’ambiente, evitando sprechi e innescando un circolo virtuoso a partire dalle materie prime.

Il progetto, che è stato implementato con l’introduzione di criteri di economia circolare dapprima, di eliminazione dello zinco dai primer anticorrosivi successivamente, prosegue ora con la produzione di un prodotto trasparente privo di stagno organico secondo la normativa di un noto produttore mondiale di arredo. Synthomer è un’azienda multinazionale, presente in 19 paesi, con sede principale a Londra, e con 40 siti produttivi, oltre a 4 centri d’eccellenza (2 in Europa, 1 in Nord America, 1 in Asia).

La divisione coating produce polimeri in emulsione, soluzione e in forma solida e altre specialità chimiche. Con una lunga storia alle spalle – è stata fondata in Inghilterra nel 1920 – attualmente è organizzata in 4 divisioni di cui la divisione Coatings & Construction Solutions è la principale.

La sede italiana di Sant’Albano Stura (in provincia di Cuneo) è completamente dedicata alla produzione di resine poliestere solide per vernici in polvere. In particolare la superficie complessiva sulla quale è sediata l’azienda è di circa 50.000 m2 dei quali 44.000 coperti. Oltre agli impianti produttivi sono presenti 4 laboratori: analitico, controllo qualità, il laboratorio di ricerca e sviluppo e applicativo.

Ci spiega infatti Maurizio Crippa, Commercial Functions Director Industrial Coatings, che i principali mercati ai quali si rivolge la divisione coatings sono 4: architectural (architettura, dal serramento alle pareti interne), industrial & metal (industria metalmeccanica, principalmente), domestic appliance e automotive, che sono ritenuti quelli che cresceranno maggiormente nei prossimi anni. L’azienda ha previsto una crescita di nuovi prodotti del 20% all’anno, pari a quanto successo nel biennio 21/22.

Dal punto di vista della sostenibilità «già la maggior parte dei prodotti della nostra divisione sono a base acqua o solidi – prosegue Maurizio Crippa – e con previsione di dichiarazione di impatto ambientale inferiore a prodotti già presenti in gamma partendo da una base già sostenibile. Abbiamo anche un dipartimento (a livello corporate), il Sustainability Group che si occupa di analizzare i dati relativi al LCA dei prodotti. Molto ambizioso, infine, è il progetto che prende in considerazione i criteri ESG (Environmental, Social and Governance) nei prossimi anni. Per quanto riguarda la decarbonizzazione abbiamo un importante progetto che sarà a breve trasferito su tutta la catena di fornitura e sui nostri clienti».

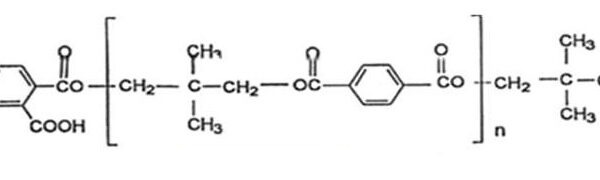

La produzione di Synthomer nel sito di Sant’Albano Stura è focalizzata sulle resine poliestere sature, prodotti termoplastici (che diventano termoindurenti con l’aggiunta di agenti indurenti) ottenute da esterificazione tra poliacidi e un glicole. La reazione di esterificazione è endotermica, l’aspetto energetico è molto importante e frutto di continue indagini per contenere il consumo di gas. Un possibile studio di fattibilità nel futuro sarà l’individuazione di un metodo alternativo di trattamento delle acque di reazione per lo smaltimento, attualmente effettuato tramite service esterni.

Per quanto riguarda lo sviluppo dei prodotti Maurizio Crippa ci presenta le principali linee di sviluppo.

«Tra i principali indirizzi di ricerca allo studio vi sono:

- la costante riduzione della temperatura di reticolazione per aumentare il risparmio energetico e ridurre l’emissione di CO2

- aumentare le resistenze delle resine in modo che le vernici abbiano maggiore durabilità in esterno. Stiamo perseguendo infine un progetto effettuato con un partner per l’industrializzazione dell’utilizzo del PET come materia prima secondaria».

Molto importante, infine è anche il progetto che Bullcrem Lack sta portando avanti, che è la graduale limitazione di sostanze che hanno cambiato o cambiano classificazione che possono essere oggetto di restrizioni: la ricerca si concentra su sostanze alternative che possono migliorare l’etichettatura con fornitori come Synthomer.

«La sede piemontese di Synthomer – ci spiega Alessandro Munari, Business Development – è anche la sede di tutto lo sviluppo delle resine solide a livello globale: la particolarità del nostro laboratorio di ricerca e sviluppo è quella di essere a stretto contatto con la produzione, ciò consente di coniugare sempre l’attività di ricerca con un costante supporto alla produzione, stile cha da sempre ha caratterizzato l’attività dei laboratori». Inoltre, ci è stato spiegato con orgoglio che un limitato turn over sia nei laboratori che nei reparti di produzione ha consentito la creazione di un forte spirito di squadra e dello sviluppo di un prezioso know how, vero patrimonio dell’azienda.

CONCLUSIONI

Lo sviluppo delle resine e, di conseguenza, delle vernici in polvere, prevede un percorso per limitare continuamento l’utilizzo di sostanze oggetto di restrizione per la salute dell’uomo e, in generale, per l’ambiente naturale. La classificazione dei prodotti chimici, infatti, viene continuamente rivista a livello europeo, cosa che determina l’esigenza di modificare l’uso di alcuni monomeri e altre sostanze. La stretta collaborazione tra Synthomer e Bullcrem Lack nasce proprio dall’esigenza di soddisfare le richieste di un noto produttore di mobili che, nelle sue specifiche, richiede l’eliminazione dello stagno organico: ciò richiede, quindi, la ricerca di materie prime sostitutive.