Geico Taikisha ha illustrato il lavoro di applicazione della matematica alla risoluzione dei problemi di razionalizzazione della concezione di apparecchiature e impianti di verniciatura (già implementati dal grande impiantista italiano).

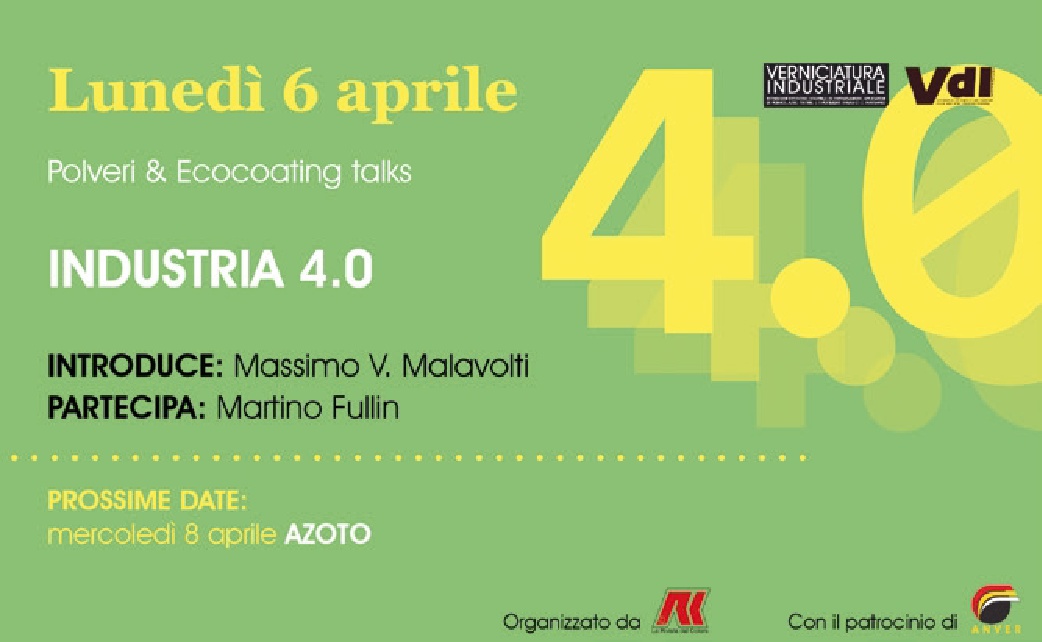

Sull’implementazione di sistemi Industria 4.0 (poi, I4.0) nella verniciatura, ci è parsa particolarmente interessante l’esperienza di Martino Fullin, che ha integrato un sistema I4.0 tagliato su misura per una piccola realtà di verniciatura, e il dibattito scaturito a seguito della sua presentazione, in cui hanno partecipato i responsabili di Geico Taikisha e di Imel. In quest’ultimo caso, l’azienda ha presentato la sua soluzione modulare, già disponibile sul mercato, per la gestione I4.0 di un’azienda di verniciatura. Alle due aziende italiane si aggiunge l’impiantista statunitense TTX che, con Metycs (uno sviluppatore di gestione digitale di processi industriali messicano), ha messo a disposizione del mercato un sistema altrettanto modulare, adatto cioè anche all’implementazione delle piccole aziende di verniciatura (i moduli si aggiungono al crescere della dimensione e complessità aziendale). Il sistema è nato in collaborazione con TTX ed è dunque immediatamente utilizzabile dalle aziende che hanno a disposizione le linee di verniciatura della stessa azienda, tuttavia è stato progettato in maniera flessibile, in modo che possa essere implementato anche in caso d’uso di linee di altri costruttori.