Queste note intendono trattare alcuni concetti della nuova ISO 12944, con il fine di contribuire al miglioramento di tutti noi che lavoriamo nel settore delle vernici e della verniciatura a polveri. Innanzitutto, vorrei sottolineare che quanto leggerete in seguito si basa su esperienze effettuate sul campo, e vuol essere un contributo al dibattito e allo scambio di opinioni con gli utilizzatori industriali di sistemi di verniciatura, colleghi e collaboratori. L’idea è quella di stimolare il dibattito tecnico, confrontare e condividere conoscenze e fare tutti insieme dei progressi.

Uno dei sistemi che penso sia funzionale per guidare in modo ottimale le nostre scelte, sia guardando dalla prospettiva dell’azienda di verniciatura industriale sia di quella di chi usa vernici in polvere per i propri pezzi, è quello di rispondere a cinque domande chiave: cosa dobbiamo verniciare? Perché lo dobbiamo verniciare? Con cosa lo verniceremo? Senza cosa vogliamo verniciarlo?

Rispondendo a queste domande e traendo le relative conclusioni dovremmo avere già individuato i principali parametri che ci permetteranno di scegliere il processo ottimale.

COSA DOBBIAMO VERNICIARE?

Supponiamo che il nostro lavoro di verniciatura sia prevalentemente su metalli, alluminio o acciaio, per esempio. Se ci troviamo di fronte ad alluminio, possiamo dover trattare estrusioni, oppure laminati, o pressofusioni, o ancora getti.

Se si tratta d’acciaio, possiamo trovarci a lavorare con acciaio laminato a caldo o a freddo, con differente tenore di carbonio, metallizzato o zincato a caldo, o ancora, elettrozincato.

E dunque, rispondendo già a questa prima domanda risultano più chiare le opzioni a disposizione per scegliere il ciclo adatto.

PERCHÉ LO VERNICIAMO?

Molte volte la risposta è già stata ben analizzata dal cliente, che arriva con le sue “specifiche”, che spiegano le ragioni e i limiti minimi d’accettabilità relativi ai parametri che ha individuato. Se non fosse così, o se si tratta di pezzi che produciamo nella nostra azienda, dovremo sviluppare noi stessi quelle specifiche, che sono molto diverse se abbiamo intenzione di installare il nostro pezzo vicino al mare (o in mezzo al mare), in esterni urbani o rurali, all’interno, o solo perché abbiamo bisogno di darle un’estetica migliore, per scopi commerciali.

QUAL È L’OBIETTIVO CHE CI PROPONIAMO VERNICIANDOLO?

Ecco alcune risposte possibili: per non farlo arrugginire, per rispettare le relative specifiche tecniche, per dare una durabilità al pezzo, per armonizzarlo con un certo ambiente (proteggerlo, decorarlo, abbellirlo).

CON COSA LO VERNICEREMO?

Le possibilità sono molteplici, nei limiti dei mezzi a nostra disposizione. Con sistemi a liquido o in polvere. Con prodotti liquidi a base acquosa o a solvente. Con polveri termoindurenti o termoplastiche. Di natura epossidica, poliestere o ibrida, poliuretanica o acrilica. Con prodotti lisci o strutturati. Lucidi o opachi. Metallizzato o no. Con o senza funzionalità specifiche ulteriori.

CHE COSA VOGLIAMO EVITARE?

Possibilmente, materie prime tossiche nelle vernici o nei pretrattamenti (emissioni solventi, fanghi) e, naturalmente, i difetti.

A questo punto, abbiamo una mappa concettuale sufficiente per decidere “come”, “in che modo” verniciare. Per la scelta del “come”, gli standard e i marchi di qualità, quando esistenti, ci aiutano a individuare un percorso efficace.

ISO 12944

Di seguito concentriamo l’attenzione su uno degli standard internazionali più interessanti per le aziende che devono verniciare acciaio, che ha da poco subito un cambiamento importante, che vale la pena conoscere. È la norma (o standard) ISO 12944. Si tratta di una ISO, cioè di uno standard internazionale, che viene applicato in tutti i paesi del mondo (che partecipano al sistema dell’Organizzazione Internazionale per la Standardizzazione). È uno standard che interessa una parte importante del nostro settore, le aziende che verniciano acciaio: tutti hanno per lo meno già sentito parlare delle diverse classificazioni degli ambienti di destinazione dei pezzi d’acciaio, secondo la loro aggressività (C2, C3, C4 …). Questo standard ci guida nella scelta dei sistemi di rivestimento per i diversi ambienti, dei diversi gradi di preparazione e pretrattamento delle superfici, così come sulle questioni relative alle relazioni tra durabilità e durata. Attualmente, è lo standard più importante per la protezione anticorrosiva. Nella sua prima versione è stato pubblicato nel 1998 e ha subito diverse modifiche. L’ultima, pubblicata nel 2018, ha creato dibattiti, polemiche e qualche problema. Tutto nasce perché il concetto di “qualità C5”, ampiamente utilizzato nei rapporti commerciali, non solo non è più corretto in riferimento alla nuova revisione della ISO 12944, peggio ancora, può portarci in una trappola pericolosa, offrendo inconsapevolmente aspettative di durata del nostro ciclo protettivo irreali (cioè offrire, senza saperlo, aspettative di durata molto superiori a quelle necessarie o richieste). Pertanto, spero che dall’analisi che proporremo ai lettori tutto il settore possa comprendere meglio questo standard e gestire con molta attenzione parole e concetti che usiamo quando ci riferiamo ad esso.

SVILUPPI NELLO STANDARD

Il background della modifica si basa sull’integrazione nella ISO 12944 della (finora distinta) norma ISO 20340, derivata da Norsok M 501 (uno standard norvegese), che standardizza(va) i metodi applicabili agli elementi, ferrosi e non ferrosi, destinati all’immersione diretta e indiretta in acqua di mare.

Ebbene, oggi la parte relativa agli elementi ferrosi è stata incorporata nella ISO 12944:2018 (rimane in vigore per gli elementi in alluminio e zincati), contemporaneamente è stata modificata la precedente classe C5 (si elimina la differenza tra “I” per gli ambienti industriali e “M” per gli ambienti marini, cioè a stretto ma non diretto contatto con l’acqua di mare: integrando la precedente ISO 20340 si è istituita una classe specifica, come vedremo più avanti).

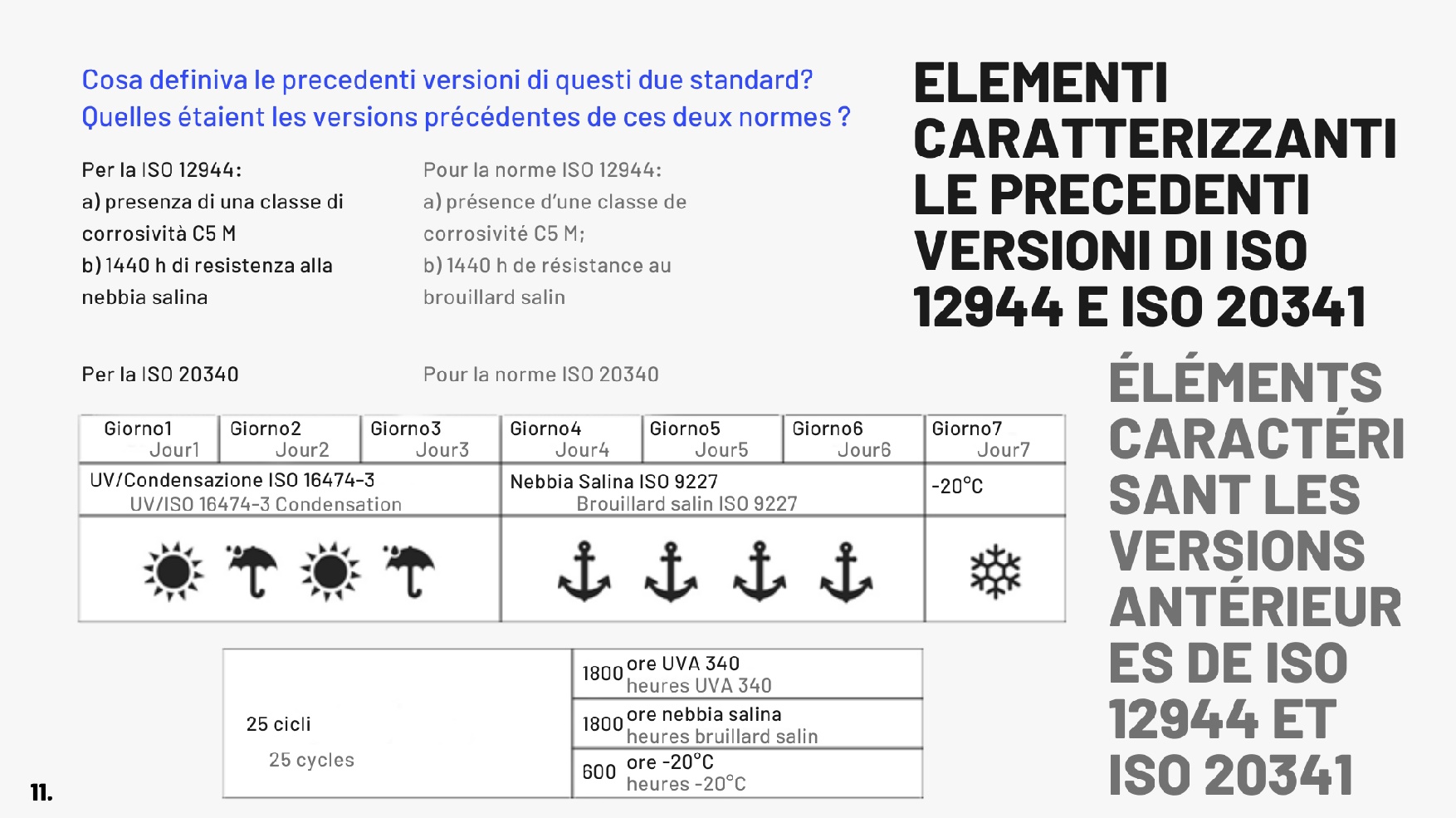

I requisiti cambiano notevolmente: con riferimento alla classe C5M (della precedente ISO 12944), il requisito minimo era di 1440 ore di resistenza alla nebbia salina. Al contrario, i requisiti della ISO 20340 erano molto più complessi, (nella figura abbiamo sintetizzato i test previsti, a ciclo combinato: 25 cicli settimanali d’esposizione a nebbia salina, luce UV, condensazione, freddo).

Bene, con la sua integrazione nell’edizione 2018 della ISO 12944 s’introducono alcune importanti novità. Le principali:

- ampliamento della materia dello standard, con l’aggiunta di una “parte 9”, che regola l’esposizione off-shore (stabilisce una nuova classe, che si chiama CX, che si applica alle strutture destinate ad ambienti off-shore)

- si definisce una nuova categoria di durabilità. Questo è il cambiamento più importante e critico: viene introdotto il concetto di durabilità “molto alta”, che include aspettative di durata superiori ai 25 anni. Ho detto bene: 25 anni. È un parametro totalmente innovativo rispetto alla versione precedente dello standard, in quanto le diverse classificazioni precedenti (C3, C4, C5) esprimevano tutte aspettative di durata (“bassa” o “media” o “alta”) caratterizzate da un limite massimo di 15 anni (“alta”)

- come detto, nella nuova versione è prevista una nuova classe, CX, che fa riferimento all’ambiente off-shore (in acqua marina oppure dolce)

- si aggiornano i valori normativi dello spessore del film secco e del numero di mani di vernice da applicare, che nella precedente versione erano valori puramente indicativi (non normativi). Ora, se lo standard dice che un processo C5 deve essere a 2 mani e raggiungere uno spessore totale di 200 μm, dobbiamo applicare 2 mani e uno spessore di almeno 200 μm, altrimenti il nostro processo non potrà essere considerato conforme alla norma.

DURABILITÀ (E DURATA): FARE MOLTA ATTENZIONE!

Prima della modifica, in corrispondenza di una durabilità “bassa”, l’aspettativa di durata massima era di 5 anni, dopo la modifica, 7 anni. Lo stesso vale per gli altri profili di durabilità. Dunque, la nuova versione della ISO 12944 prevede che la durabilità “media” corrisponda a una durata da 7 a 15 anni. La durabilità “alta” da 15 a 25 anni; “molto alta”, superiore ai 25 anni.

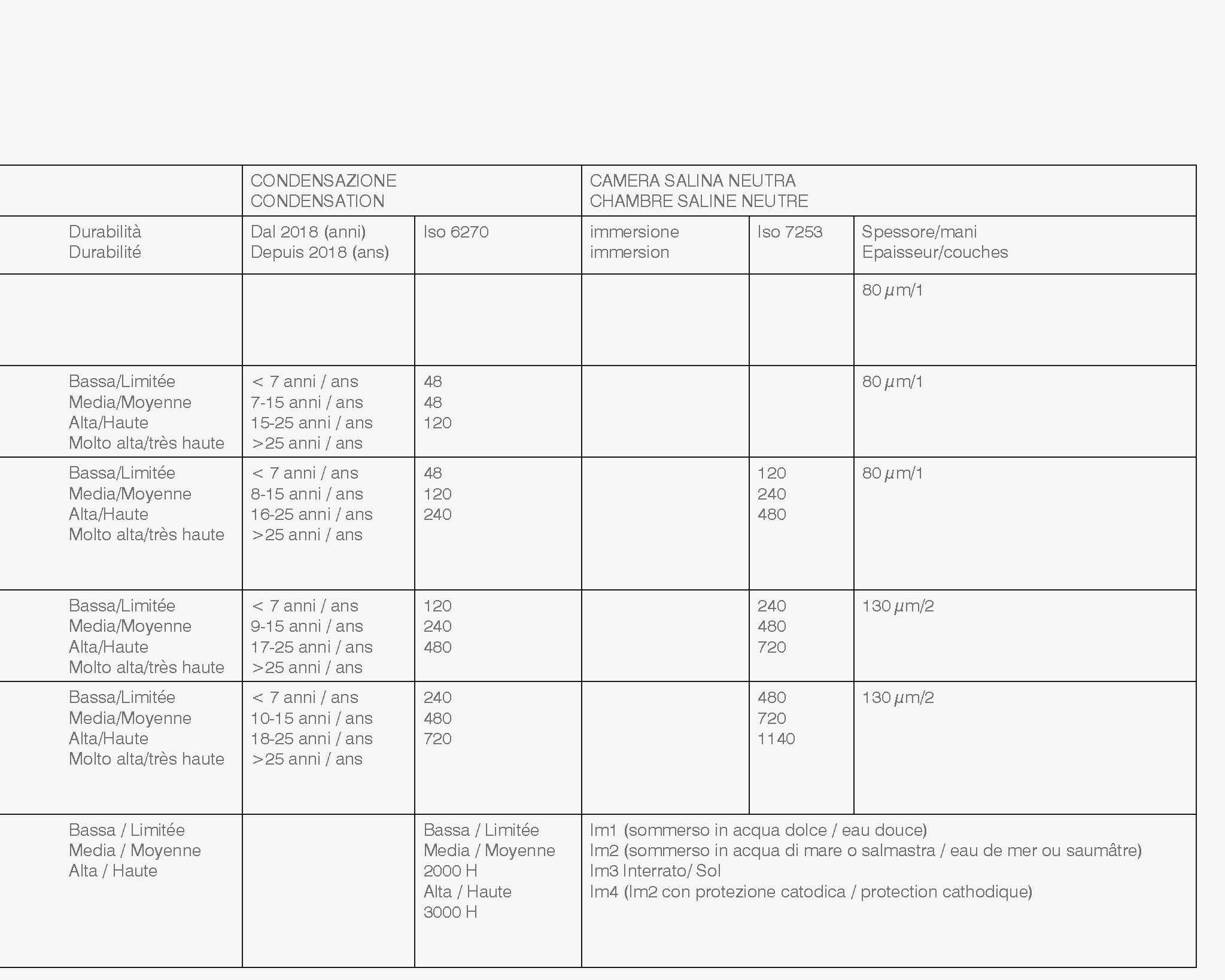

Di seguito si possono vedere i (due) principali test standard e il corrispondente valore minimo d’esposizione, nonché gli spessori e gli strati minimi richiesti, il tutto secondo la classe di corrosività e durabilità.

Per esempio, per una classificazione C1, C2 e C3, gli spessori minimi richiesti sono 80 μm con una sola mano di polvere, ma a partire dalle classi di corrosione C4 e C5, nella loro qualità “alta” e “molto alta”, dobbiamo già passare a 2 mani e oltre 130 μm di spessore totale. A causa di queste modifiche, e prendendo come esempio la classe C5 “bassa”, “media”, “alta” e “molto alta”, mettiamo sul tavolo di dibattito alcuni argomenti che consideriamo “critici”.

Ancora oggi c’è una diffusa richiesta di cicli C5 “alta”, che tradurrei nella richiesta della “migliore protezione possibile”.

Credo che non sia più possibile specificare e/o accettare ordini in questo modo, è fondamentale differenziare bene classe e durabilità prevista: C5 è un tipo di ambiente definito e specifico, e l’aggettivo che segue fa riferimento a una durata implicita che daremo al cliente. Se un cliente ci chiede C5 “alta”, sottoscriviamo un ordine che offre un ciclo che, in ambiente C5, ha un’aspettativa di durata da un minimo di 15 a 25 anni. E magari quel cliente ha un’aspettativa di durata di 5 anni, il che significa che offrendo un ciclo per ambiente C5, “bassa”, più che soddisfiamo le sue esigenze. Anche la classificazione dell’ambiente dev’essere adeguatamente valutato: non tutte le coste sono ambienti C5 e non tutti gli interni sono ambienti C3.

È importante conoscere bene i requisiti specifici per classe di corrosività, per esempio, un ciclo C4 “alta” richiede una resistenza maggiore (prove di condensazione, nebbia salina) rispetto ad un ciclo C5 “bassa” e anche le aspettative di durata sono molto diverse: 7 anni per C5 “bassa” e da 15 a 25 per C4 “alta”.

Capisco che siamo abituati a pensare che sia più bello, in un rapporto sulla fornitura consegnata al cliente, scrivere che applichiamo un ciclo per ambiente C5 e non uno per ambiente C4. Ma dobbiamo uscire da questo modo di usare la norma: la ISO 12944:2018 serve per offrire al cliente il ciclo ottimale per le sue effettive esigenze. Si tratta di una questione tecnica, più che commerciale. Attenzione, costringere il nostro processo di produzione al rispetto di requisiti tecnicamente ingiustificati è estremamente complicato e caro: è molto importante tener conto in che scenario ci stiamo muovendo, in quale tipo di mercato stiamo lavorando, come documentiamo le vendite, ancora di più nelle aziende di verniciatura industriale. E con la questione dell’implementazione di una protezione “molto alta”, ancor di più, dato che entriamo in un quadro di elaborazione di cicli a lunghissima durabilità, con un riferimento a durate espresse in decine di anni. Infine, teniamo conto che l’eccesso di qualità è una risorsa sicuramente sprecata.

DA DURABILITÀ “BASSA” A “MOLTO ALTA”: UN IMPEGNO A LAVORARE SEMPRE CON LA MIGLIORE QUALITÀ

Dal punto di vista di un’azienda di verniciatura, se offriamo un ciclo C5 di durabilità “bassa” non significa che utilizziamo prodotti di qualità inferiore. Per esempio, tutte le vernici in polvere di Adapta Color superano le 1440 ore di resistenza in nebbia salina, quindi chiunque utilizzi le nostre vernici può soddisfare la richiesta di cicli C1, C2, C3 o C4 o C5, anche per durabilità “alta”. Allora, dove sta la differenza? Nei supporti e nei cicli di preparazione e pretrattamento delle superfici.

Il progetto dei cicli, in riferimento alle classi di corrosività dell’ambiente cui sarà destinato il nostro pezzo dovrà stabilire se il supporto sarà o meno zincato, metallizzato, granigliato, fosfatato, trattato con sistemi nanotecnologici, primerizzato, e così via.

Dal lato del produttore di vernici in polvere, le categorie di prodotto sono più generali: una linea per esterni di solito offre, per esempio, resistenze minime che soddisfano contemporaneamente i requisiti di cicli adatti a più classi corrosività. Ciò che cambia veramente per l’azienda che vernicia è che se offre un ciclo C5 “bassa” s’impegna a una durabilità – in termini di resistenza alla corrosione del pezzo installato in ambiente C5 – che cesserà dopo 7 anni (e non fino a 25!).

Per concludere, non resta che sottolineare che, come nella versione precedente, la norma classifica anche gli ambienti interni (tavoli, armadietti, armadietti, ad esempio) in classi di corrosione ambientale. Dunque, abbiamo un riferimento sia per pezzi destinati all’esterno, sia in interni.

CASI SPECIFICI

Vediamo ora alcuni casi concreti di utilizzo dello standard ISO 12944:2018.

Per sviluppare questa parte dell’argomento usiamo una tabella che ho derivato dal lavoro di AFTA.P, l’associazione francese delle aziende che verniciano metalli ferrosi. L’associazione francese, che gestisce il marchio (privato) Qualisteelcoat in Francia, ha svolto un lavoro molto efficace nel supportare le aziende di verniciatura nella progettazione dei cicli conformi alla ISO 12944:2018. Inoltre, un accordo con AQ consente alle aziende di AFTA.P omologate Qualisteelcoat di sottoscrivere una polizza assicurativa di responsabilità civile a copertura dei propri lavori.

In generale, ci sono quattro fasi da considerare nella scelta del ciclo giusto, a partire dall’identificazione del materiale da rivestire, la definizione del ciclo di preparazione del substrato, l’applicazione degli eventuali prodotti interfase (primer, per esempio) e la verniciatura a polvere finale.

Nella tabella in fig. 18 sono riportati i cicli (sistemi di verniciatura) che soddisfano alle diverse classi di corrosività dell’ambiente di destino dei pezzi e ai relativi livelli di durabilità, per tipo di supporto, trattamento, preparazione della superficie da rivestire; se è prevista l’applicazione di un primer e di che tipo; qual è lo spessore minimo richiesto; se dev’essere applicato o meno un intermedio; lo spessore della finitura; il numero di mani e lo spessore totale da applicare; le resistenze che si ottengono con i diversi cicli (espresse in funzione della corrispondente classe di corrosività).

Una leggenda spiega bene la nomenclatura utilizzata, per evitare errori.

Come si evince dalla tabella, ovviamente passando a classificazioni (di corrosività) più elevate, ad esempio C4 e C5, i requisiti diventano più stringenti. A partire da C5, Qualisteelcoat France accetta solo cicli applicati su supporti zincati e metallizzati, o trattati con elettroforesi, con 2 o anche 3 mani.

CONCLUSIONI

A conclusione, vorrei sottolineare l’importanza della corretta scelta della vernice (in polvere) che utilizzeremo, indipendentemente o a integrazione della ISO 12944.

Come prima accennato, oggi diverse categorie di vernici in polvere offrono adeguate resistenze anticorrosive, tuttavia, aspetti come la resistenza alla perdita di brillantezza o variazione di colore (provate con prove d’invecchiamento artificiale QUV o Suntest) sono invece molto variabili, da produttore e produttore.

La resistenza alla luce solare fa la differenza tra i diversi prodotti e produttori. Analogamente, sono variabili i requisiti minimi previsti dai differenti marchi privati di qualità sopraccitati (AAMA, GSB, Qualisteelcoat). Oltre all’importanza di offrire la corretta resistenza alla corrosione è vitale scegliere vernici (in polvere) capaci di resistere nel tempo senza deteriorare esteticamente, o con un deterioramento ridotto nel tempo. Spesso una variazione del colore delle superfici più esposte al sole sono fonti di reclami e richieste di danni: sarebbe infatti paradossale che un pezzo ottenuto con cicli che consentono la protezione anticorrosiva “alta” in ambiente C5 non presenti segni d’ossidazione dopo 25 anni, ma dopo meno della metà del tempo presenti, invece, colore e brillantezza completamente degradati.