QUAL È IL RUOLO DELL’ISPETTORE DI CONTROLLO QUALITATIVO DI CICLI PROTETTIVI?

L’ispettore deve verificare, secondo il protocollo individuato dalla specifica stilata dall’engineering che si occupa della progettazione, che:

- le procedure di applicazione seguite per ottenere risultati finali conformi alle specifiche richieste siano corrette

- il risultato sia conforme a quanto richiesto dalle specifiche, utilizzando e conoscendo norme e metodi di controllo qualitativo che gli consentano di stabilire i metodi di prova

- preparare una relazione conclusiva per il committente che descriva la “storia” dei processi e prodotti applicati per ottenere il risultato finale.

Dopo la verifica delle saldature con adeguati strumenti si passa alla fase di controllo della preparazione della superficie, a partire dalla “steel preparation”, cioè l’eliminazione degli spigoli vivi, delle gocce di saldatura, della pulizia dei giunti e altri accorgimenti che evitano alcuni difetti superficiali.

I principali strumenti dell’Ispettore, raccolti in una valigetta, servono per il controllo dei fattori che determinano le prestazioni protettive e anticorrosive di una verniciatura, che dipende in particolare sulla preparazione superficiale. I principali fattori che possono causare difetti sono:

- la presenza di ruggine o scorie

- presenza di contaminanti: sali, polvere, oli e grassi

- “profilo” della superficie.

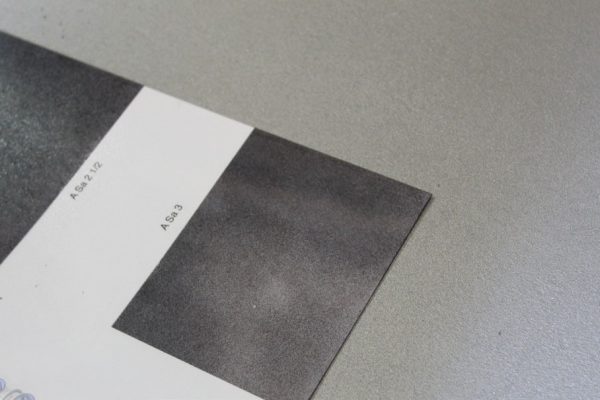

La preparazione della superficie tramite sabbiatura, o granigliatura, deve essere controllata in ogni aspetto per poter raggiungere il risultato richiesto (secondo la norma ISO 8501-1 e seguenti):

- forma e granulometria dell’abrasivo

- inclinazione dell’ugello sulla superficie (45°)

- distanza ugello-superficie (50-75 cm)

- tempo di sabbiatura in secondi

- velocità del lancio dell’abrasivo (7-10 bar)

- forza d’urto dell’abrasivo sulla superficie.

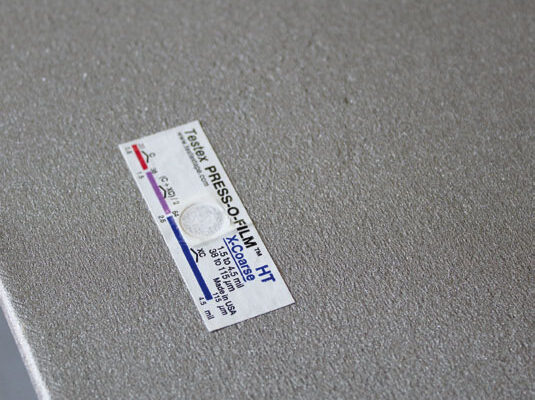

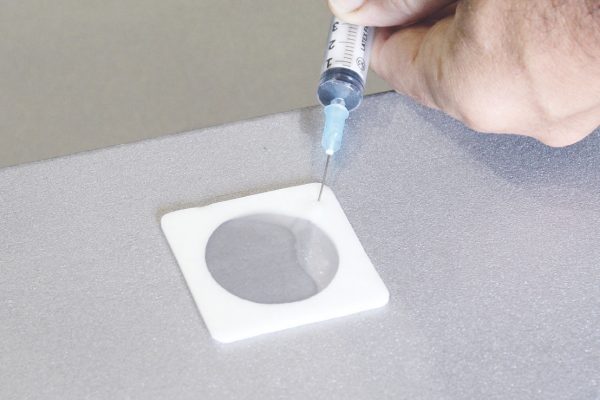

La misurazione del profilo sabbiato si effettua con uno strumento digitale, dotato di sensore che deve essere appoggiato alla superficie da controllare (preferibilmente con 5 o dieci letture ripetute in una determinata area). Tramite il “replica tape” e le piastrine comparative si verifica il grado di sabbiatura (Sa1, Sa2, Sa21/2, Sa3, secondo la normativa già citata). É importante al fine di evitare fenomeni di blistering, sbollature o altri difetti effettuare il “Bresle test” (test di controllo sulla presenza di sali solubili sulla superficie e il grado di pulizia da polveri che si effettua con il nastro trasparente secondo la norma ISO 8502-3.

Prima di procedere con la verniciatura è necessario controllare le condizioni ambientali, cioè le condizioni igrometriche presenti sulla superficie e nell’area circostante, perché possono influire sul risultato finale – oltre al fenomeno di ruggine nascente anche la presenza di impercettibili veli di umidità tra il supporto e il film di vernice. In particolare:

- temperatura dell’aria

- umidità relativa

- il punto di rugiada (o dew point).

CONCLUSIONI

L’attività di un ispettore richiede una certa competenza sia nell’applicazione delle norme di riferimento che nella conoscenza di vernici e applicazione delle stesse.

Nell’articolo che pubblicheremo prossimamente, infatti, verificheremo la fase di ispezione che controlla la fase applicativa, dove è importante anche la capacità di “problem solving” del tecnico. Come si fa a diventare ispettori? Tanto lavoro, molta preparazione e un corso professionalizzante specializzato come il corso per Ispettore di collaudo di cicli protettivi della Scuola Carlo Banfo, ospitata nella sede dell’Istituto dell’Anticorrosione.