Ha introdotto, più di dieci anni fa, il concetto di Modular Painting Line, industrializzato in diverse aziende di stampaggio e verniciatura di componenti polimerici per l’industria auto (paraurti). Poi ha sviluppato il concetto di Lean Painting Line, impianti per la verniciatura estetica o funzionale (per esempio per l’applicazione di antifog sulla faccia interna di fanali per auto e moto) di componentistica per auto e altri settori ad alto standard estetico, polimerici o metallici, per soddisfare le più alte esigenze dell’industria automobilistica, sotto il profilo della qualità e della produttività. Ne ha sviluppato concretamente l’architettura impiantistica in linee ad alta automazione.

VERNICIATURA E COMPLESSITÀ

«Oggi – ci dice Luca Maitan, l’imprenditore di VarnishTech – portiamo al livello più elevato i concetti lean, concentrando la nostra attenzione sulle produzioni in piccole serie o in lotti molto frammentati.

Consideriamo che le produzioni di mass market sono andate verso altri paesi, in particolare ad est, e che nei mercati più “maturi” (in Italia, per esempio) si lavora sempre di più con produzioni frammentate.

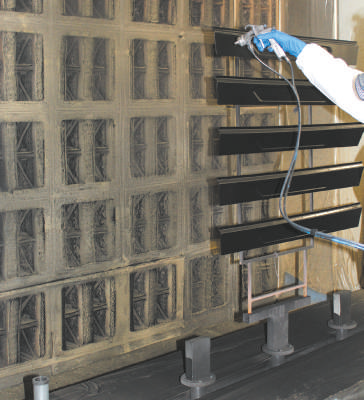

Per alcune produzioni, quindi, può risultare non vantaggioso verniciare in automatico, a causa dei bassi volumi di produzione. Tuttavia le varie produzioni, anche se di piccola serie, hanno cicli di verniciatura a complessità elevata: si va dai semplici monostrato a cicli di fondo, base colore e trasparente; fondo e smalto, sia cotto su cotto che bagnato su bagnato; molto spesso si applicano cicli misti, per esempio fondo cotto, successiva levigatura, e poi applicazione di base colore più trasparente, e così via.

Nei paesi dove il costo della manodopera è alto, inoltre, tutte le movimentazioni manuali vanno ridotte al minimo. Diciamo che, se risulta impossibile automatizzare il carico e scarico, gli addetti non dovrebbero muovere nient’altro, e dunque forni statici e carrelli sono sistemi poco efficienti, sotto questo profilo.

Un’altra considerazione da fare, per ottenere la massima flessibilità possibile del nostro impianto è relativa al tipo – materiale, forma, dimensione – dei nostri pezzi. È sempre possibile e probabile che il componente da verniciare sia composto da più pezzi di materiali diversi, polimerici e metallici; che abbiano dimensioni e forme molto differenti tra di loro; che alcuni possano o debbano essere appoggiati e altri invece richiedano di essere appesi.

In definitiva, una serie di variabili di grande complessità».

OBIETTIVO

«L’obiettivo che ci siamo posti di fronte a questa grande complessità – prosegue Luca Maitan – è lo sviluppo e industrializzazione di un sistema di verniciatura capace di risolvere tale complessità mediante la ricerca e implementazione di soluzioni semplici. Abbiamo colto l’occasione della pausa forzata dei mesi passati per dare corpo alle idee ed esperienze che sono maturate durante l’esperienza d’uso dei nostri impianti lean (VarnishTech ha a disposizione, per la raccolta di dati ed esperienze, l’azienda di verniciatura per conto terzi da cui ha avuto origine, Varnish).

Abbiamo dunque pensato, progettato, strutturato e provato industrialmente il sistema lean di ultima generazione che qui presentiamo ai lettori».

ELEMENTI CARATTERISTICI

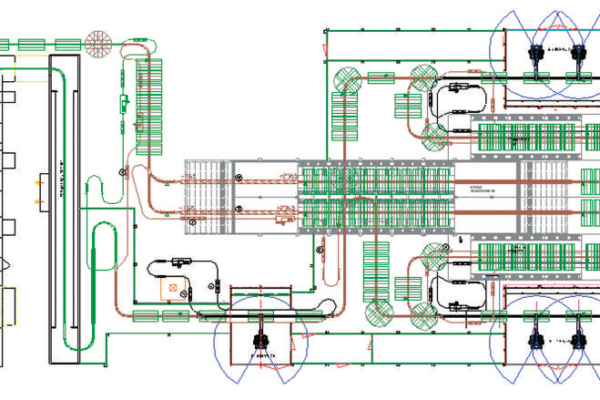

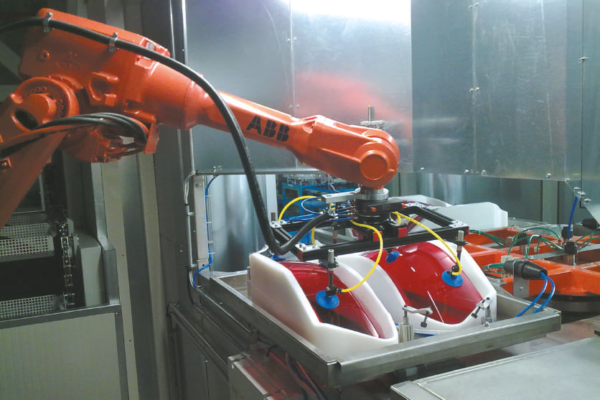

«Il nuovo impianto prevede la verniciatura manuale. È stato tuttavia concepito per essere facilmente robotizzabile – sottolinea Luca Maitan – nel caso le condizioni di mercato variassero. Il sistema di movimentazione automatico dei pezzi è originale, progettato e fabbricato interamente dalla nostra azienda con criteri specifici di robustezza necessari per un impianto di verniciatura. Si basa su skid totalmente indipendenti, progettati per offrire la massima flessibilità d’uso (i pezzi possono essere appesi o appoggiati), movimentare pezzi di dimensioni importanti (la dimensione degli skid è di 2.400 x 800 x h 1.200 mm), consentire la massima variabilità dei tempi delle differenti fasi di processo.

Il sistema di movimentazione permette inoltre di generare lay-out di dimensioni estremamente compatte (circa 6.000 x 17.000 mm) rispetto ad analogo impianto servito da trasportatore birotaia.

Il sistema di movimentazione serve una zona di scarico e allestimento degli stessi skid – possono essere attrezzati con differenti sistemi di posizionamento e appensione, ed è possibile attivare o meno un girapezzi, nei due casi – una di carico, una di spolvero (per evitare la ricontaminazione dei pezzi), un buffer trasversale, un portale di soffianti d’aria ionizzata, una cabina manuale a secco (robotizzabile, come sopra ricordato), un appassimento ad accumulazione trasversale, un forno di essiccazione finale. Il buffer bilancia i differenti tempi d’applicazione, incluse le eventuali pause di riposo e per il cambio colore (rapido).

Dal buffer lo skid entra nella cabina d’applicazione (una volta liberata dallo skid precedente). Applicata la vernice, lo skid avanza nella zona di flash-off e quindi può dirigersi al forno oppure retrocedere in cabina (nel caso, per esempio, d’applicazione bagnato su bagnato). Il software di controllo dell’impianto (gestisce gli skid a coppie) regola tali movimenti e i comandi provenienti dall’operatore – che può intervenire variando i tempi ciclo impostati – in modo da mantenere la cabina sempre in stato attivo, a meno che non sia richiesta una sosta dall’operatore».

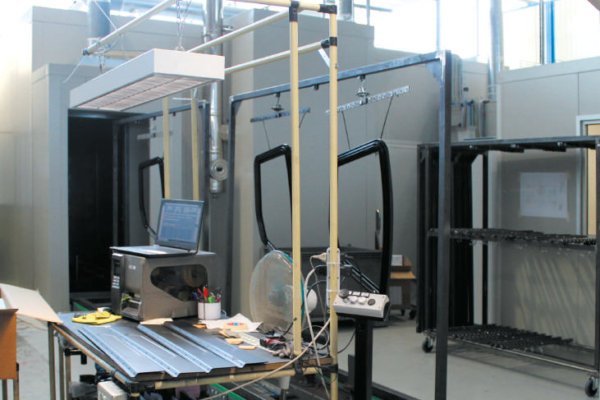

I4.0

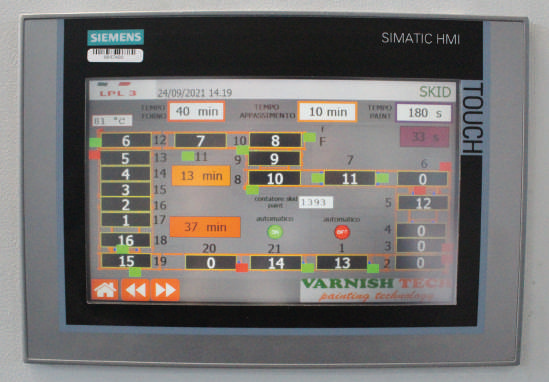

«L’impianto è gestito da un sistema digitale che prevede l’interconnessione con i sistemi tipici per la gestione aziendale (ERP). Il software – prosegue Luca Maitan – è in grado di gestire autonomamente i problemi complessi prima citati, a cui si aggiungono gli eventuali interventi sulle tempistiche dell’operatore, essendo invece l’interfaccia di comando e controllo di uso semplice e intuitivo (è un’interfaccia grafica)».

AMBIENTE

L’impianto è stato progettato per minimizzare sprechi e utilizzare prodotti all’acqua (sempre più utilizzati, in particolare nel campo automotive):

RISPARMIO ENERGETICO

«Dal buffer all’uscita dal forno – riprende Luca Maitan – tutta la linea lavora in condizioni d’aria completamente trattata (filtrazione, temperature, umidità relativa). La CTA è concepita per utilizzare in modo efficiente le calorie/frigorie necessarie per mantenere bilanciate le temperature [l’impostazione del sistema, nel momento della visita, era a 22 °C e 60% di umidità relativa, considerata la condizione ideale per ottenere i risultati desiderati dall’azienda, ndr]. Un sistema di scambio aria/aria a flusso incrociato permette di recuperare fino all’80% dell’energia necessaria al corretto funzionamento dell’impianto».

VERNICIATURA ALL’ACQUA

«I materiali utilizzati e la zona di flash-off sono stati parametrati per l’uso di vernici all’acqua (naturalmente, si possono applicare anche prodotti al solvente, anche se la quota dei primi è sempre maggiore nei settori per cui questo tipo d’impianto è diretto)».

CONCLUSIONE

«Con questa ulteriore proposta siamo convinti di avere risposto in maniera efficiente a una nuova necessità di mercato – conclude Luca Maitan – la verniciatura di pezzi con specifiche estetiche ai massimi livelli (come riferimento, esterni auto in tinta scocca) e serie molto piccole o estremamente frammentate, gamma geometrica e dimensionale dei pezzi totalmente variabile.

L’impianto è flessibile – come un sistema composto da cabina e forno statico – ma automatizza tutte le operazioni di gestione, memorizzazione dei cicli, tracciabilità (di cicli e pezzi), cambio colore, logistica (posizionamento, movimentazione) dei materiali da verniciare, con logiche di saturazione di tutte le zone attive dell’impianto, eliminando i tempi morti non produttivi.

Permette di minimizzare i costi energetici, in ogni stagione.

Si gestisce con il minimo di personale addetto per turno di lavoro (1 o 2 operatori al carico-scarico, in dipendenza dal tipo di pezzi da caricare/ scaricare/controllare; 1 verniciatore).

L’interfaccia operatore è semplice e intuitiva, così come il suo intervento per l’eventuale modifica puntuale e momentanea dei tempi di processo.

L’applicazione è, in ogni caso, robotizzabile, in caso di variazione della domanda di mercato.

Permette l’uso di prodotti vernicianti a base acquosa o a solvente, essendo facilmente programmabili le tempistiche delle diverse fasi dei diversi cicli. Il sistema gestionale è pronto per l’integrazione con i diversi sistemi ERP presenti sul mercato, ai fini i4.0».