Special Springs ha ridisegnato il processo di verniciatura delle molle a filo introducendo la verniciatura cataforetica in sostituzione di quella a polveri con un impianto innovativo in ottica Industria 4.0.

Ci sono delle aziende che considerano le nuove tecnologie come una opportunità di sviluppo e da percorrere per crescere e migliorare. Grazie alla proprietà “illuminata” dei fratelli Augusto e Luciano Cappeller – e della nuova generazione, i rispettivi figli Rebecca e Dante – Special Springs di Romano d’Ezzelino, in provincia di Vicenza, è una di queste: specializzata nella produzione di molle a gas e molle a filo e altri componenti per il settore automotive con clienti in ogni parte del mondo (India, Turchia, USA e Brasile sono le sedi all’estero) l’abbiamo recentemente visitata per presentare il nuovo impianto di verniciatura delle molle a filo installato per sostituire la verniciatura a polveri con l’elettroforesi colorata (cataforesi). Un cambiamento tecnologico che si accompagna all’implementazione della digitalizzazione nelle varie fasi di lavorazione.

«Abbiamo puntato da subito sulle opportunità date dalla 4° rivoluzione industriale – ci spiega Loris Scalco, responsabile R&D dell’azienda – che stiamo implementando in tutte le fasi produttive e di gestione. Riusciamo a sfruttare i dati che provengono dagli impianti che sono tutti interconnessi con il gestionale aziendale. In particolare il nuovo impianto di verniciatura è stato pensato con una serie di automatismi gestibili da remoto per evitare interventi fuori orario».

L’impianto di verniciatura a cataforesi è molto particolare: costituito da 5 vasche contenenti i diversi colori (grigio, giallo, rosso, blu e verde) che contraddistinguono la quasi totalità delle molle prodotte, nasce dall’esigenza di aumentare la qualità finale del rivestimento sia dal punto di vista prestazionale che estetico: «La spinta è arrivata dall’esigenza di presentarsi in alcuni mercati esteri presidiati da concorrenti che già verniciavano a cataforesi presentandosi con un prodotto di alta qualità – spiega Cristian Beghin, responsabile commerciale dell’azienda – e da quella di distaccarsi da altri concorrenti europei che attualmente verniciano a polveri. Siamo infatti i primi e unici in Europa a offrire molle a filo trattate con la tecnologia elettroforetica, un vantaggio competitivo molto importante, considerando che non abbiamo cambiato i prezzi pur avendo aumentato di gran lunga la qualità finale».

Al ruolo del colore identificativo della molla, che indica la capacità di carico della molla stessa– il colore diventa simbolo visivo riconosciuto secondo la norma ISO 10243 – si aggiunge anche l’aspetto del risultato estetico che, nel caso del mercato nordamericano, ad esempio, ha avuto un grande valore. Molto importante è senz’altro il risultato prestazionale, cioè di protezione anticorrosiva e di uniformità del rivestimento, che con la verniciatura a polveri non si riesce, al momento, ad ottenere.

IL REPARTO DI VERNICIATURA

«Siamo partiti da un impianto di verniciatura a polveri che aveva comunque bisogno di essere rinnovato, soprattutto dal punto di vista della gestione – prosegue Loris Scalco. Era un impianto molto rigido, potevamo gestire un solo colore alla volta ed era poco automatizzato (pur avendo diverse cabine era disponibile un solo reciprocatore). Per scelta aziendale si verniciava un solo colore al giorno. L’impatto sui costi della manodopera era molto elevato, dato che il processo era praticamente manuale.

Inoltre le polveri tendono a non coprire completamente la superficie della molla, in particolare la parte interna, a causa della gabbia di faraday che si forma con l’elettrostatica tipica della tecnologia di applicazione. In alcune molle con caratteristiche specifiche – spire molto strette le une alle altre – era difficile rivestire l’interno e quindi si tendeva a caricare di spessore l’esterno che, con le sollecitazioni dell’uso, tendeva a sfogliare – molto spessore, poca flessibilità – e, soprattutto, la molla aveva una notevole disomogeneità di rivestimento tra interno ed esterno (in alcune parti si superavano 100 μ di spessore, in altre parti aderivano pochi micron). Dall’analisi del processo e delle alternative tecnologiche disponibili si è scelto di considerare l’elettrodeposizione. Collaborazione fondamentale per portare avanti questa scelta è stata ed è tuttora quella con Arsonsisi, in particolare grazie alla competenza tecnica di Giovanni Congiu, Key Account Manager e-coat e vernici liquide, e di Andrea del Ponte, referente locale della stessa azienda.

«Il progetto è sempre stato ambizioso ma il mercato riteneva la scelta di fare “piccole” vasche per i 5 colori differenti una sorta di prototipo non realizzabile – ci spiega Giovanni Congiu – alla fine l’ottimo risultato è frutto della stretta sinergia tra Special Springs e i suoi fornitori. Da parte nostra stiamo migliorando sempre di più la formulazione dei prodotti e-coat pigmentati».

Di conseguenza è stato progettato l’impianto che doveva avere le seguenti caratteristiche:

- impianto controllabile in tutte le fasi del ciclo

- automatizzato

- gestibile anche da remoto dal tecnologo di processo.

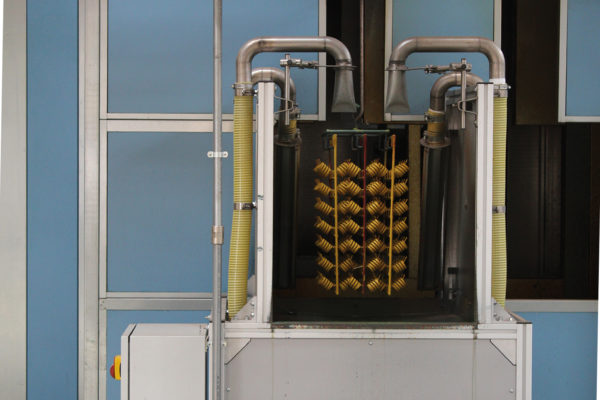

L’IMPIANTO

La soluzione trovata è un impianto così organizzato:

- cinque vasche per i cinque colori

- unico pretrattamento

- unico forno di polimerizzazione.

Le molle, caricate sugli appositi telai – anche questi “disegnati” dall’ufficio R&D dell’azienda – vengono appesi e convogliati dal trasportatore aereo birotaia al tunnel di pretrattamento.

Ogni telaio è identificato con una etichetta secondo il sistema di codici aziendale, in riferimento al tipo di molla e colore abbinato. Dall’ordine di produzione del lotto l’operatore genera un codice QR che comprende tutti i dati necessari a identificare il processo al quale deve essere sottoposto il singolo telaio e tracciarlo. All’inizio e alla fine del ciclo, tramite dei monitor, gli operatori possono controllare la sequenza dei telai (tipologia delle molle, colore) e vedere cosa stanno scaricando. Se ci fosse stato qualche errore di carico delle molle, al momento dello scarico l’operatore può controllare la corrispondenza dell’ordine di produzione con le molle che si sono presentate. In uscita dal tunnel di pretrattamento il telaio transita nel forno di asciugatura e successivamente viene automaticamente inviato alla vasca contenente il prodotto e-coat di Arsonsisi del colore abbinato.

Il telaio transita nella vasca e successivamente, dopo il tempo necessario a fare defluire l’eccesso, rientra nel forno per la polimerizzazione finale.

Allo scarico le molle hanno un rivestimento uniforme, di circa 10 – 30 micron. I test di nebbia salina certificano un miglioramento della resistenza alla corrosione.

LA LETTURA DEI DATI

Tutto il percorso del trasportatore è intervallato da sensori che, interfacciandosi con il sistema di codici applicati sui telai, individuano, aprendo e chiudendo gli scambi, la giusta vasca dove è indirizzato il singolo telaio. I telai vengono suddivisi solo nel momento dell’ingresso nella vasca corretta per colore. Prima e dopo viaggiano su un’unica linea di trasportatore.

Al momento del carico, infatti, è ininfluente la tipologia, dimensione e colore delle molle che vengono poste sui telai e come questi ultimi vengono posizionati sul trasportatore.

Di conseguenza, al momento dello scarico, si presentano i telai con le molle dei diversi colori.

«Il nuovo sistema – prosegue Loris Scalco – ci consente di conoscere, telaio per telaio, a che ora è entrato nel forno, a che ora è uscito, quanto tempo si è fermato, la temperatura operativa; anche nelle vasche possiamo controllare i diversi parametri. Per ciascuna fase rileviamo una serie di dati che sono molto utili per migliorare costantemente tempi di produzione ma anche la qualità finale: se dovesse succedere un problema, per esempio in una vasca, questo viene rilevato consentendoci di interrompere il flusso produttivo verso quella singola vasca e non ci obbliga a fermare tutto l’impianto.

La lettura dei dati è automatica e in diretta: dovessero esserci dei parametri fuori scala l’impianto si ferma automaticamente».

CONCLUSIONE

Il progetto di Special Spring è in continuo divenire. «Grazie al successo ottenuto con il nuovo trattamento elettroforetico delle molle –conclude Loris Scalco – la proprietà ha deciso di investire per proseguire nel processo di automazione della fabbrica e di sostenibilità sia per la salute degli operatori che per l’ambiente: una serie di migliorie che comprendono il sistema di carico e scarico, il trattamento e recupero quasi totale dei reflui, i sistemi per la sverniciatura più mirata e green dei telai, e altri accorgimenti per ridurre gli scarti».

L’azienda veneta, grazie alla lungimiranza dei fratelli Cappeller, ha intrapreso un percorso di avvicinamento all’economia circolare, un impegno che comprende anche la riduzione della plastica usata per gli imballaggi, in alcuni casi sostituendola con imballaggi di cartone riciclato, e che consente di ridurre i costi, ottimizza i processi , azioni necessarie per rimanere sul mercato.

Un’azienda già pronta per le sfide di Industria 5.0!