APPLICAZIONE DI CICLI A BASE ACQUA AD ALTE PRESTAZIONI PER AREE CRITICHE DI SCAMBIATORI DI CALORE

Oltre ai cicli innovativi estetici con funzione anticorrosiva presentati da Pintura Industral Mestres in occasione dei P&E Coating Days del passato ottobre, Luis Mestres, José Luis Moreno e Josep Sanpera Pi ci hanno presentato l’omologazione del sistema Aqua Aero, prodotto dall’omonima azienda olandese.

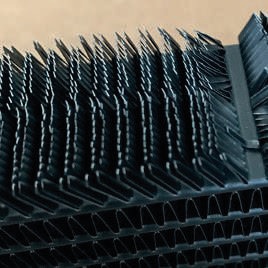

«É un processo specificato da alcuni importanti produttori di componenti per evaporatori, refrigeratori e altri particolari caratterizzati dalla necessità di dissipare il calore prodotto dall’apparato contenuto. Prevede un ciclo specifico d’applicazione di un prodotto liquido a base acquosa – spiega Luis Mestres – per resistere ad ambienti molto aggressivi, classificati da C3 a C5 secondo ISO 12944 (in diverse classi di corrosività, in particolare, media e alta) o ambienti marini (tabella 1). Si applica con un metodo specifico, a spruzzo o a immersione (la scelta dipende, in particolare, dalla forma, dimensione del pezzo e dell’alettatura del dissipatore). Per le aziende che specificano questo ciclo, insieme al nostro partner Oliva Torras, siamo il referente per la Penisola Ibérica».

«Il processo (prodotto e metodo d’applicazione) – interviene Ramón Alegre, uno dei responsabili dell’azienda olandese – è piuttosto conosciuto (e spesso specificato) tra i leader della produzione di sistemi HVAC+R (acronimo per Heating, Ventilation and Air Conditioning + refrigerazione).

Come ricordato, ne proponiamo diverse versioni, una per ambienti C3 e C4, una per ambienti C5 e marino, entrambe di natura epossidica e a base acquosa, quest’ultima un’ulteriore caratteristica di alto valore aggiunto del nostro processo. I prodotti sono formulati per due diverse modalità d’applicazione, a immersione (o flow-coating) e a spruzzo.

Lo schema d’omologazione copre sia i prodotti sia le modalità specifiche di preparazione delle superfici, applicazione, essiccazione – a seconda del tipo di ambiente di destinazione finale e tipo di pezzo da trattare – per le quali diamo un supporto completo all’applicatore autorizzato del nostro processo.

Le caratteristiche tipiche di resistenza sono sintetizzate nella tabella I.

Per la refrigerazione, che implica caratteristiche di compatibilità per l’industria alimentare, il prodotto è approvato FDA per contatto con alimenti. I supporti tipici dei prodotti che vengono rivestiti con il nostro processo sono le leghe d’alluminio e il rame: una caratteristica importante, dato che spesso i due materiali sono contemporaneamente presenti nei pezzi complessi che formano una macchina HVAC o R, e richiedono processi specificamente sviluppati.

La capacità anticorrosiva del nostro processo, multimetal e a base acquosa, si completa, dal punto di vista della funzionalità del pezzo rivestito, con una perdita insignificante della sua trasmittanza termica, una delle caratteristiche fondamentali per il campo d’applicazione tipico dei nostri processi.

TABELLA I – RISULTATI DELLE PROVE IN NEBBIA SALINA DA 25 A 70 MICRON

Aqua Aero Coil Coating è stato sottoposto a prova, a diversi spessori, secondo ASTM B117 (SST, Salt Spray Test), per valutare il livello di protezione dalla corrosione richiesto per Mid- Tier e High-Tier.

- Il ciclo Aqua Aero Mid-Tier (C3 e C4 secondo ISO 12944) sottoposto a prova è caratterizzato da un spessore variabile da 25 micron a 50 micron, che riproduce la copertura tipica delle batterie alettate, dal centro della batteria al bordo dell’alettatura.

- Il ciclo Aqua Aero High-Tier (C5, come sopra) si ottiene sovrapplicando il ciclo precedente con un ulteriore strato di uno speciale protettivo trasparente (Multi AA Clear), per ottenere uno spessore complessivo di 70 micron.

In forma sintetica, questi sono i risultati ottenuti:

- 25 micron 10.000 ore SST

- 50 micron 15.000 ore SST

- 70 micron 20.000 ore SST.

Tutti i rapporti dei test di prova sono disponibili su richiesta e possono essere verificati presso laboratori indipendenti.

Dal punto di vista dell’applicazione, come per tutti i processi con alte caratteristiche anticorrosive sono fondamentali il perfetto sgrassaggio delle superfici, l’applicazione di un primer a caldo (Mastic AA Primer: a base acquosa, se ne applica uno spessore di 2-3 micron) la corretta applicazione del prodotto, l’ispezione finale e gli eventuali ritocchi necessari per dare totale continuità al rivestimento. Per le operazioni di montaggio in opera (e manutenzione) mettiamo a disposizione una versione per aerosol (in bombolette spray, sempre a base acquosa).

I prodotti essiccano ad aria (a 20-25 °C sono asciutti al tatto in 20-30 min e manipolabili dopo 3-4 ore. Il rivestimento è completamente formato dopo 7 giorni) o, previo adeguato appassimento (flash-off), a forno; sono pigmentabili (è disponibile una ampia gamma Ral); possono essere aggiunte al rivestimento ulteriori funzioni, per esempio si possono ottenere superfici antimicrobiche, resistenti agli UV, specifiche per l’industria di trasformazione alimentare.

Insieme ai prodotti specifici per le batterie di condensatori ed evaporatori, mettiamo a disposizione anche prodotti per le altre parti delle macchine HVAC+R, per le loro “carrozzerie” e strutture – sempre a base acquosa, mono o bicomponenti, di fondo, finitura, trasparenti protettivi per finiture a polveri – in questo modo l’applicatore ha la possibilità di trattare con un unico fornitore per l’intera commessa e per ottenere cicli combinati ad altissime prestazioni».

«Essendo prodotti tecnici e a base acquosa – interviene Luis Mestres – riteniamo importante l’immagazzinamento in locali a temperatura controllata e l’applicazione in cabine pure a temperatura controllata, almento superiore ai 15 °C.

Per l’applicazione, che noi effettuiamo a spruzzo nell’impianto del nostro partner, OlivaTorras, utilizziamo pistole misto-aria con ugelli speciali, a pressioni (prodotto e aria) e viscosità predefinite e controllate. I prodotti sono portati alla viscosità corretta mediante semplice aggiunta d’acqua demineralizzata. I verniciatori effettuano una formazione specifica per questo ciclo, in modo da poter garantire la perfetta penetrazione e copertura di questi pezzi caratteristici del settore di riferimento».

«Inseme a un partner italiano nel campo della robotica (Epistolio) – interviene Ramón – stiamo sviluppando una versione robotizzata del processo d’applicazione a spruzzo dei nostri prodotti. Per quanto invece riguarda le applicazioni di ripristino di macchine già installate, alcuni nostri applicatori omologati stanno sviluppando esperienze interessanti, con il recupero mediante granigliatura leggera di apparati che presentano zone di corrosione e applicazione in situ dei nostri cicli. In queste situazioni, à fondamentale la scelta corretta del sistema di preparazione delle superfici, che devono risultare disossidate (eventualmente anche mediante attacco chimico, per esempio per i componenti in rame) e pulite. In molte di queste applicazioni, il vantaggio di utilizzare una chimica a base acquosa è un vantaggio competitivo, poichè si eliminano rischi di saturazione con solvente degli ambienti in cui si interviene e odori sgradevoli».

«L’uso di un sistema ad alta caratterizzazione tecnica come quelli ora presentati – interviene José Luis Mestres – richiede programmi di manutenzione semplici ma sistematici: per mantenere a lungo le proprietà del rivestimento applicato e la massima funzionalità delle batterie dei condensatori ed evaporatori consegnamo ai clienti un “manuale di manutenzione” che raccoglie le specificazioni del produttore del sistema, a seconda della sua destinazione d’uso (per esempio, condensatori per sistemi di condizionamento aria; batterie di raffreddamento industriali; batterie a microcanali; consensatori adiabatici; evaporatori per condizionatori d’aria; evaporatori per l’industria della trasformazione alimentare e per magazzini climatizzati).

Per Pinturas Industrial Mestres, Oliva Torras Bages Color e gli altri nostri partner si tratta di una semplice integrazione, già che da qualche anno le nostre forniture con spiccata capacità anticorrosiva sono sempre accompagnate da uno specifico manuale di manutenzione».

CONCLUSIONI

«Le apparecchiature HVAC&R, esposte all’esterno – conclude Ramón Alegre – sono oggetto di fenomeni di corrosione localizzata e/o generale, in particolare delle loro parti critiche, condensatore, batterie di riscaldamento e raffreddamento e, in generale, di tutte le parti metalliche. L’uso di componenti impropriamente o non protetti in luoghi corrosivi può portare a un prematuro degrado delle prestazioni, condizioni superficiali antiestetiche e, nelle condizioni peggiori, il guasto dell’attrezzatura. Questi effetti sono sempre costosi e i tempi d’inattività estremamente dannosi per l’utilizzatore finale. Con un’adeguata selezione della protezione contro la corrosione, e una corretta manutenzione, i fenomeni corrosivi possono essere prevenuti o evitati per lunghi intervalli di tempo.

I processi (prodotti e metodi d’applicazione) di Aqua Aero permettono di proteggere dai fenomeni anticorrosivi le unità di condizionamento dell’aria in ambienti a media e alta corrosività. Insieme ai nostri partner siamo specializzati, in particolare, nelle applicazioni più critiche, anche in ambiente marino. In funzione del processo applicato da uno dei nostri applicatori omologati e dello schema di manutezione utilizzato offriamo, insieme, uno schema di garanzie di durabilità molto interessanti a tutto il settore di riferimento».