Daniel Dzib Argüelles e Gerardo Zambrano Escamilla | La Revista del Color Mx

BMW, IL PRODUTTORE TEDESCO DI AUTOMOBILI DI LUSSO E DI ALTA GAMMA, HA RICEVUTO LA REDAZIONE DE LA REVISTA DEL COLOR MÉXICO PRESSO I SUOI STABILIMENTI DI SAN LUIS POTOSÍ, CON CUI HA CONDIVISO LE ULTIME INNOVAZIONI IN MATERIA DI SOSTENIBILITÀ E i4.0 CHE HA IMPLEMENTATO NEL SUO PROCESSO DI VERNICIATURA. QUESTI IMPIANTI SONO I PIÙ RECENTI DELLA RETE DI PRODUZIONE GLOBALE DEL GRUPPO BMW.

In esclusiva per le nostre riviste, BMW ha aperto le porte dell’area di verniciatura e finitura delle superfici, dove abbiamo avuto l’opportunità di parlare con Lourdes del Ángel, la responsabile del reparto di verniciatura e Lev Aguirre, il responsabile di processo (materiali, pretrattamento, cataforesi e trattamento delle acque), che guidano le rispettive aree di assicurazione della qualità di finitura e del pretrattamento, acqua ed energia.

Durante la presentazione introduttiva della visita abbiamo indossato l’equipaggiamento di sicurezza per entrare nella linea di verniciatura, che si sviluppa su 4 livelli, combinando processi in gran parte automatizzati, flessibili e sottoposti all’attenzione di dettaglio del personale dello stabilimento.

Lev e Lourdes si sono alternati durante il nostro tour dell’area di verniciatura, illustrandoci le ultime innovazioni in materia di verniciatura, rivestimenti, isolamento, i4.0 e sostenibilità.

PROCESSO DI VERNICIATURA

Prima di entrare nell’area di verniciatura, si può vedere come le carrozzerie arrivano su skid dai reparti precedenti, transitando in un’area a temperatura e umidità controllate, per evitare che l’acciaio e l’alluminio siano a contatto con l’umidità dell’ambiente o contaminati da particelle contaminanti.

Per quanto riguarda il processo di verniciatura dei veicoli nello stabilimento visitato, Lourdes ha sottolineato che consta di 11 fasi, tra pretrattamento, deposizione cataforetica e verniciatura vera e propria. La prima operazione a cui viene sottoposta la carrozzeria all’entrata nell’impianto di verniciatura è il processo di pretrattamento – sgrassaggio e lavaggio per rimuovere tutte le impurità inorganiche e organiche che l’unità può aver portato da processi precedenti e conversione metallica, che precede il trattamento anticorrosivo per elettrodeposizione cataforetica, fasi volte a proteggere completamente la carrozzeria dall’innesco della corrosione.

Lourdes ha spiegato che «il processo è stato sviluppato per poter offrire una garanzia anticorrosiva di 12 anni: i trattamenti anticorrosione sono di estrema importanza per BMW. Segue l’area di sigillatura, dove proteggiamo tutte le zone di giunzione tra le parti metalliche per impedire l’ingresso di acqua e umidità. Rivestiamo anche l’intera parte inferiore dell’unità, sia per migliorare l’isolamento acustico della carrozzeria, sia per evitare danni dovuti al pietrisco o impatto con piccoli oggetti lasciati sulla strada. Lo stesso vale per il rivestimento delle aree del motore, perché questa è una zona che entra a contatto con l’acqua e potenzialmente anche altri elementi chimici. Terminata questa fase procediamo con l’ispezione della superficie rivestita: riteniamo molto importante garantire la qualità fin dal primo strato di vernice».

Durante la visita, spicca la presenza attiva di dipendenti donne in tutti i processi del reparto verniciatura, come la stessa Lourdes, che guida un team misto di quasi cento tecnici.

«Per BMW – ha sottolineato – la formazione composita dei suoi team di lavoro promuove l’innovazione e le migliori pratiche nei suoi stabilimenti in tutto il mondo». Proseguendo nelle successive fasi di verniciatura, sottolinea Lourdes che «un altro processo molto importante è l’applicazione della schiuma negli spazi vuoti, che aiuta a prevenire rumori e vibrazioni, e l’applicazione di cere negli scatolati. Questo serve a proteggere le superfici interne dall’umidità che può condensare all’interno di queste zone, evitando così che si presenti il fenomeno corrosivo».

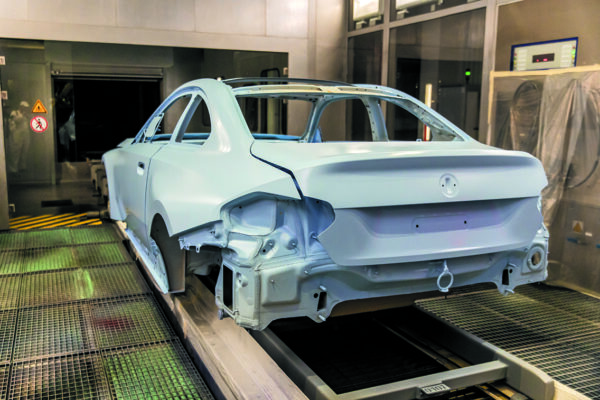

Terminate queste fasi di preparazione, la carrozzeria entra nelle successive fasi d’applicazione vernici. Non si applica il tipico fondo, ma 2 successive basi colore con appassimento accelerato e, per finire, il trasparente. Il ciclo, caratteristico di questo stabilimento, prevede una unica fase finale di polimerizzazione a forno per la cottura completa di tutto il “pacchetto” di finitura.

Sull’implementazione di i4.0 nei processi all’interno dell’area di preparazione e verniciatura, Lourdes ci mostrato le 3 fasi di controllo, rilevamento ed elaborazione dei dati finali che costituiscono elementi cardine – “abilitanti” – del sistema i4.0:

- le misurazioni di fine linea (EOL): si misurano e controllano colore e finitura della superficie esterna della carrozzeria

- l’ispezione ottica automatizzata (AOI): identifica le imperfezioni della superficie scattando foto ogni 5 mm, trattandole secondo un algoritmo statistico e inviando i risultati alla successiva

- cella di marcatura: segna la posizione delle imperfezioni ricorrenti individuate, permettendo agli ispettori della qualità di definire più rapidamente le misure di correzione da implementare.

Proprio in ordine a quest’ultimo intervento degli ispettori di qualità, Lourdes ha sottolineato come l’uso esteso di tecnologie avanzate sia considerato fondamentale dall’azienda per la produzione dei propri veicoli, pur rimanendo il fattore umano di primaria importanza per riuscire a raggiungere e migliorare continuamente gli elevati standard per cui l’azienda è conosciuta in tutto il mondo.

«I robot semplificano il lavoro dei nostri dipendenti, che intervengono per mettere a punto nel dettaglio le operazioni realizzate dalle macchine. I risultati si ottengono via lavoro di squadra».

UN’OPERAZIONE ALTAMENTE SOSTENIBILE

Alla domanda sulla sostenibilità, Lev ha spiegato che il sito di produzione BMW di San Luis Potosi dispone di due impianti di trattamento dell’acqua, uno dei quali è destinato solo al reparto verniciatura. Ha spiegato che l’acqua utilizzata nei processi di pretrattamento e di cataforesi viene recuperata e restituita al reparto di verniciatura. Lev ha aggiunto che «una delle particolarità del nostro stabilimento è che l’impianto delle acque reflue utilizza un processo biologico: nel bioreattore i batteri eliminano la carica organica. Il risultato è un ulteriore recupero del 60%. Questo è l’approccio del nostro personale per migliorare i processi e ridurre il consumo d’acqua».

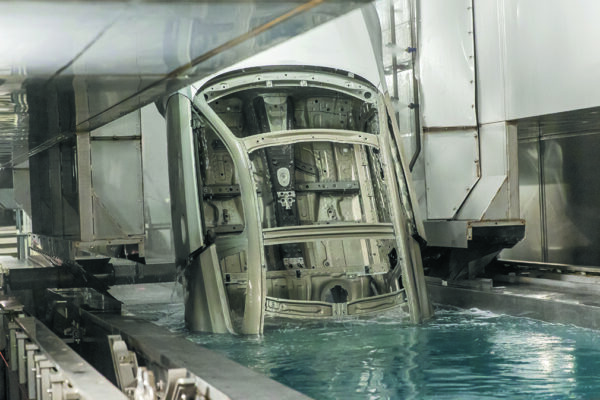

Per quanto riguarda il consumo di energia, Lev ha sottolineato che tra le misure innovative implementate si è iniziato con la progettazione delle vasche di pretrattamento: il sistema di supporto della carrozzeria, che la fa ruotare all’interno delle vasche, garantisce da un lato di bagnare l’intera superficie e dall’altro di avere vasche di dimensione minore, riducendo così la quantità d’acqua necessaria, serbatoi più piccoli e un consumo energetico inferiore rispetto alle vasche tradizionali.

«Nell’area d’applicazione delle vernici – prosegue Lev – utilizziamo un processo di verniciatura integrato (IPP) che non richiede né primer né forni di cottura vernice (solo appassimenti accelerati tra le diverse mani, grazie allo studio approfondito dei flussi d’aria e delle sue caratteristiche qualitative). Inoltre, il sistema di cattura dell’overspray è a secco, cosa che permette di eliminare i consumi delle pompe per l’acqua. Tra l’altro, poiché non si usa acqua, la tecnologia riduce ulteriormente i livelli di consumo idrico.

Sin dalle prime fasi di progettazione dell’impianto è stato elaborato il concetto di recupero del calore delle zone a caldo (appassimenti e forno finale), che viene utilizzato per il riscaldamento delle fasi a caldo di pretrattamento e di mantenimento in temperatura stabile della cataforesi, cosa che ha permesso di evitare l’installazione delle relative caldaie».

Al termine del nostro giro attraverso l’impianto di verniciatura il team di BMW San Luis Potosi ci ha mostrato il magazzino carrozzerie automatizzato, che gestisce fino a 400 carrozzerie contemporaneamente, non verniciate e verniciate. Il magazzino permette di rispondere tempestivamente alle modifiche di colore dell’ultimo minuto da parte dei clienti, o di reagire ad eventuali necessarie modifiche dei programmi di produzione.

Ciò a testimonianza di una delle sfide poste al reparto di verniciatura, rappresentata dal grado di personalizzazione che i clienti possono apportare alle loro auto: l’interconnessione dell’area di verniciatura con gli altri reparti dello stabilimento e l’assistenza clienti è molto importante, in quanto consente di rispondere flessibilmente alle nuove esigenze che sorgono nel tempo.

Lourdes ha sottolineato che «è proprio il supporto delle nuove tecnologie e dei robot che ci permette una sempre maggiore flessibilità e ci aiuta a indirizzare gli sforzi dei nostri tecnici verso la sempre maggiore personalizzazione dei nostri veicoli di alta gamma».