NELL’INDUSTRIA DEL PACKAGING COSMETICO È FONDAMENTALE LA QUALITÀ DELLA FINITURA: IN UN MERCATO AD ALTO VALORE AGGIUNTO È INDISPENSABILE CHE IL RISULTATO FINALE DELLA VERNICIATURA, DELLE METALLIZZAZIONI, DELLE SERIGRAFIE, SIA PERFETTO. UNO DEI FATTORI DETERMINANTI PER OTTENERE RISULTATI ECCELLENTI È IL CONTROLLO DELLE ACQUE DI CABINA, CHE DEVONO ESSERE SEMPRE PULITE E CONTINUAMENTE RICAMBIATE. CE LO SPIEGANO TOMMASO GIOVENZANA E ADOLFO PALMANTI DI CHEMTEC VISITANDO L’IMPIANTO INSTALLATO ALLA COSMOTEC.

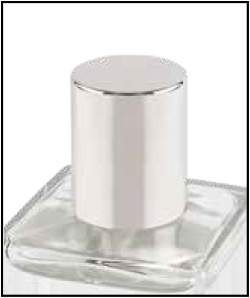

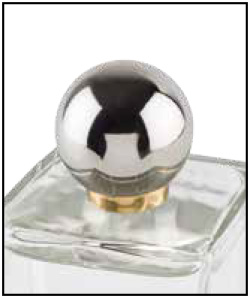

Con sede a Gropello Cairoli, in provincia di Pavia, Cosmotec si occupa di industrializzazione e produzione di packaging principalmente per il settore della profumeria, in particolare tappi e particolari di contenitori per profumi. È un fornitore globale che si occupa dell’intero ciclo di produzione, dal briefing iniziale con le aziende clienti fino alla consegna del contenitore finito, come ci spiega David Peluso, responsabile della qualità. Sono infatti in grado di effettuare campionature in 2 e 3D, prototipi e campioni, individuando conseguentemente materiali e lavorazioni adatte a ottenere il risultato richiesto. Settore dell’”apparenza” per antonomasia, l’aspetto finale dei flaconi e di ogni accessorio – dal tappo all’etichetta, per intenderci – deve essere “perfetto” – e allo stesso tempo con elevate richieste prestazionali. Una “perfezione” che richiede professionalità supportata dalle tecnologie adeguate.

In ogni fase del processo l’azienda ha investito per avere soluzioni prestazionali e adeguate al risultato che si vuole ottenere: dalla fonderia – dove si producono tappi, placchette e altri particolari in zama – alla prima lavorazione superficiale del pezzo – sbavatura e pulitura – alla decorazione e infine all’assemblaggio e confezionamento.

DECORAZIONE

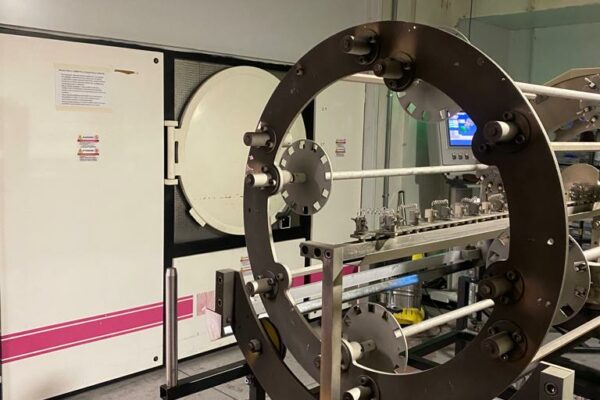

Dopo la fusione, i pezzi vengono ripuliti dalle bave residue tramite buratti e lavorazioni di pulitura sia manuali che automatiche. Successivamente vengono sottoposti a lavaggio per essere infine caricati sulle linee di verniciatura. Oltre alla verniciatura, generalmente con prodotti vernicianti a polimerizzazione UV, possono essere applicati differenti finiture. La finitura maggiormente utilizzata, la metallizzazione in vuoto o PVD sputtering, si ottiene attraverso una serie di passaggi che prevede l’applicazione di una base, il passaggio nella macchina di metallizzazione (Kolzer), la verniciatura finale.

«Produciamo da 45.000 a 90.000 pezzi al giorno – ci spiega David Peluso – un numero che richiede che gli impianti siano sempre al massimo dell’efficienza, per evitare scarti di lavorazione. Il ciclo completo dal carico allo scarico ha una durata di circa 1 ora, anche se le singole fasi sono molto veloci: per ottenere la qualità richiesta sono molti i passaggi».

LA VERNICIATURA

La verniciatura si effettua in cabine a velo d’acqua intervallate da appassimenti a temperatura controllata, prima dell’ingresso nei forni di polimerizzazione e reticolazione, al termine del processo in modo da mantenere efficiente l’impianto. Una fase di soffiatura ad aria anticipa l’ingresso in cabina dei pezzi.

Le cabine di verniciatura a velo d’acqua sono alimentate con un costante flusso di acque pulite, in modo che il velo non rilasci impurità e il risultato sia sempre adeguato. Tutto l’impianto di trattamento delle acque è stato progettato e costruito da Chemtec, che è anche il partner per quanto riguarda i prodotti chimici utilizzati.

IL TRATTAMENTO DELLE ACQUE

Convogliate tutte le acque delle cabine in apposito contenitore, una pompa conduce le acque nel flottatore dove, con l’ausilio dei prodotti di Chemtec, coagulanti e flocculanti, si effettua la denaturazione dei contaminanti e successivamente la separazione dall’acqua. Il prodotto delle vernici denaturate tende a galleggiare e viene rimosso dalla racla che trasporta al contenitore finale il materiale agglomerato di scarto. L’acqua pulita, rientra poi successivamente nel circuito delle cabine di verniciatura. Tutto il processo avviene automaticamente, controllato in tutte le fasi tramite un PLC, in modo che possa, eventualmente, essere corretto secondo le esigenze.

CONCLUSIONI

«La collaborazione con Chemtec – conclude David Peluso – ha risolto sia in termini di qualità che di tempi: infatti, una depurazione delle acque fatta bene evita di perdere il tempo necessario a ripulire le cabine dagli scarti, e un risparmio notevole di consumo di acqua. Inoltre i costi di conferimento dei fanghi si sono ridotti».