Invitati da IGP Pulvertechnik AG, azienda con sede in Svizzera che produce vernici in polvere, anche per la verniciatura di materiali termosensibili la famiglia dei prodotti IGP-Rapid®, abbiamo visitato Kempa e la sua produzione di ante e antine per cucine.

Kempa, sediata a Herentals, in Belgio, a un centinaio di chilometri da Brussels, da 26 anni produce e vernicia ante e pannelli per conto di grandi e piccoli marchi di mobili per cucine con diversi colori, tipologie e tecnologie di finiture just-in-time. Una gamma molto varia che copre le esigenze di clienti in Belgio e nelle regioni confinanti (Olanda e Francia, soprattutto).

Il direttore di produzione e responsabile marketing, Filip Laureyssen, ci accoglie in azienda guidandoci alla visita degli impianti della falegnameria per la lavorazione dei pannelli che dell reparto verniciatura. Organizzata con la presenza di 50 lavoratori distribuiti in due turni, l’azienda ha deciso circa 4 anni fa di dotarsi di un impianto di verniciatura a polveri in verticale per ampliare ulteriormente la propria gamma con questo tipo di finiture.

«Questa scelta – ci spiega Filip Laureyssen – nasce dal fatto che da qualche tempo i clienti ci chiedevano proposte di finiture a costi più accessibili rispetto a quelle verniciate a liquido. I nostri clienti sono principalmente produttori di cucine che chiedono a Kempa “set” completi di ante per la costruzione delle proprie cucine. Noi consideriamo la superficie media di un set di ante di circa 10 m2. Negli ultimi anni abbiamo assistito ad un cambio di tendenza nelle richieste dei clienti: la differenziazione e la personalizzazione è diventata una costante, il nostro motto è, infatti, Custom-made at standard prices (su misura a prezzi dello standard)».

La complessità della verniciatura con cicli di vernici liquide, come ben sanno i tecnici che se ne occupano, richiede varie lavorazioni, dalla preparazione della superficie all’applicazione del fondo (o più mani di fondo, a seconda della lavorazione finale) e, dopo la levigatura, l’applicazione della finitura.

«Per il nostro standard qualitativo – prosegue Filip Laureyssen – era impossibile avere una alternativa più economica, se non comprando le ante rivestite con fogli di PVC da aziende specializzate. Ci siamo quindi informati se ci fosse un’alternativa che rispettasse la nostra esperienza di utilizzatori di vernici, che potesse competere con questa finitura, ed è allora che ci siamo imbattuti nella verniciatura a polveri con i prodotti di IGP-Rapid® nella versione “complete” (a mano unica)».

LA VERNICIATURA

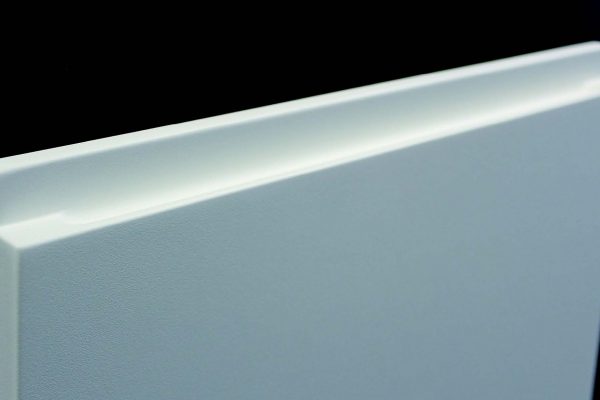

Quando si verniciano i pannelli di MDF con la tecnologia IGP-Rapid® messa a punto da IGP, che nel proprio laboratorio di Wil nel cantone svizzero di Sangallo ha un impianto di verniciatura funzionante, si può evitare l’applicazione di qualsiasi tipo di fondo: l’applicazione della polvere avviene direttamente dopo una leggera levigatura manuale dei bordi o delle parti fresate, necessaria per evitare eccessivo assorbimento della vernice, in un’unica mano. È importante provvedere al pre-riscaldo del pannello, che avviene in un forno dotato di piastre catalitiche a gas IR, a circa 80-90 °C per circa 1 min, come meglio descritto nel capitolo che descrive l’impianto.

«Produciamo e verniciamo giornalmente – prosegue Filip Laureyssen – ante e complementi vari per diversi tipi di cucine. Ultimamente i nostri clienti richiedono anche ante più grandi e pannelli di rivestimento delle pareti perché gli spazi giorno sono diventati sempre più fluidi e aperti e le cucine sono parte integrante e indiviso di questi spazi».

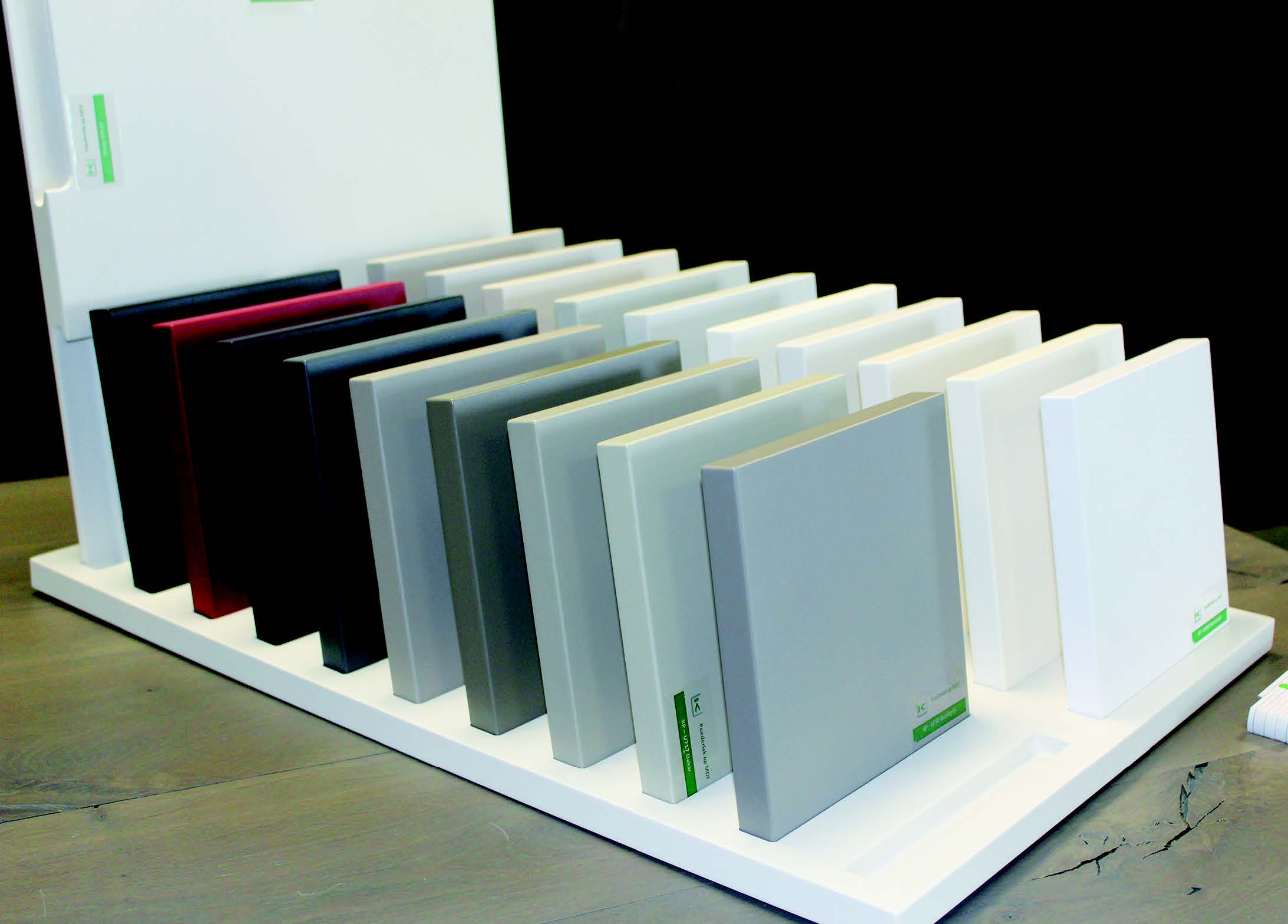

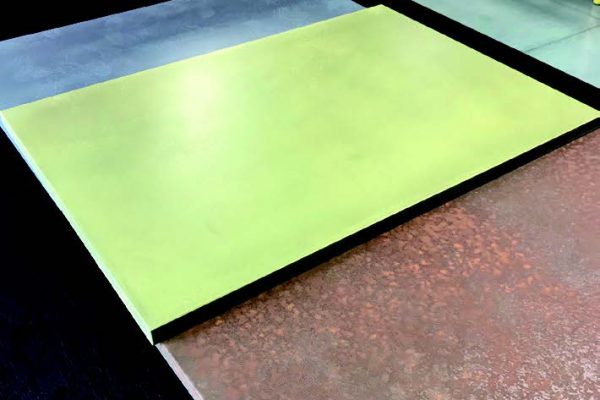

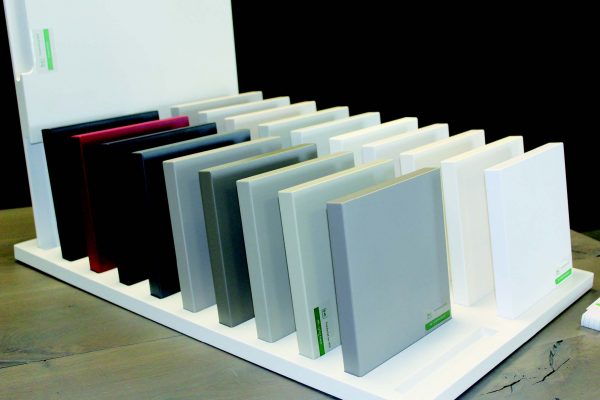

Kempa propone una gamma di 18 colori delle proprie finiture a polveri, IGP richiede un minimo di fornitura di 100 kg per colore. Considerando che la produttività media della polvere è di circa 1 kg ogni 7 m2 di superficie verniciata e la superficie media di una cucina abbiamo visto che è di 10 m2, il consumo medio per cucina, compreso lo scarto, per cucina, è di 1,4 kg.

Tutto ciò permette a Kempa di vendere la produzione al 30% in meno rispetto ai pannelli verniciati a liquido. I clienti hanno completamente sostituito questo tipo di finitura con quella verniciata a polveri perché, oltre a risparmiare, il pannello è rivestito sia internamente che esternamente con lo stesso colore, a differenza dei pannelli con lamina di PVC che hanno normalmente l’interno rivestito di bianco o nero, diverso dall’esterno.

IL SUPPORTO

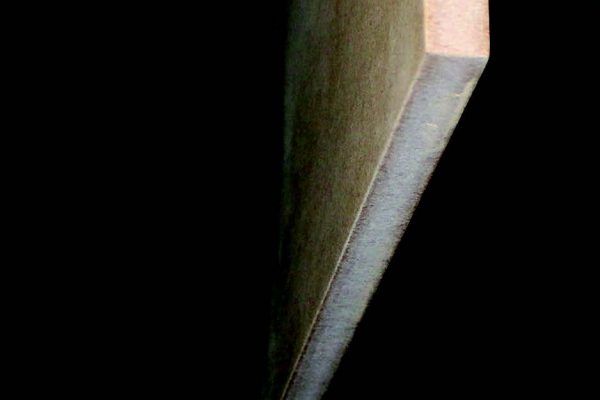

Se per la verniciatura a liquido Kempa utilizza pannelli di vario tipo, una parte di questi sono di legno o rivestiti con l’impiallacciatura di legno, per la verniciatura a polveri il pannello è di fibre e con una densità molto elevata. La scelta di trattare supporti di qualità (per la maggior parte il fornitore è Egger) nasce dall’esigenza di minimizzare gli scarti di lavorazione nella verniciatura.

Qualora durante l’applicazione si rilevasse qualche difetto, è possibile levigare leggermente e applicare una seconda mano sul pezzo, cosa che riduce a zero lo scarto di lavorazione.

L’IMPIANTO

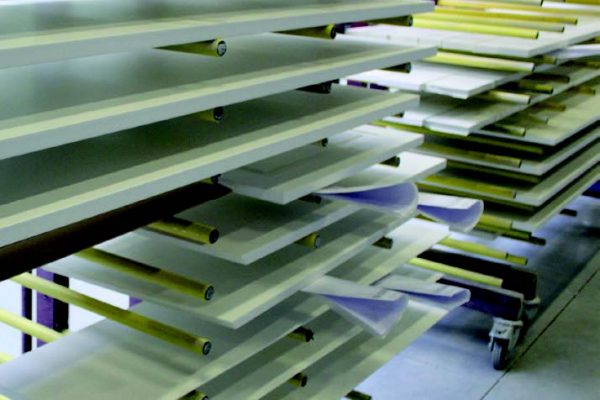

L’impianto, di produzione olandese, è un tipico impianto di verniciatura a polveri in verticale, con trasportatore birotaia con bilancelle che possono accogliere pezzi fino a una misura massima di 4.000×1.300 mm. La velocità del trasportatore è di 1,9 m/min.

Il tempo medio di processo è di 60 min, dal carico allo scarico dei pezzi. Il cambio colore (la cabina e tutta l’attrezzatura di applicazione sono di Wagner) avviene normalmente in 15 min.

Il processo è in sintesi

- Carico dei pannelli in verticale. I pannelli vengono preparati con due fori necessari per essere agganciati alla bilancella

- Pre-riscaldo dei pannelli in forno catalitico per 1 min fino ad una temperatura di 80°C

- Applicazione della polvere in cabina; per evitare che l’elettrostaticità conduca la vernice in polvere anche sul retro del pannello, cosa che creerebbe effetto “cornice” una volta applicata su entrambi i lati, di fronte al reciprocatore che tiene le 6 pistole è posizionato un dispositivo che “rompe” il campo elettrostatico

- La polimerizzazione avviene in forno a piastre catalitiche a gas che, in un tempo di circa 2 min, deve far raggiungere velocemente una temperatura di 130°C sulla superficie del pezzo. Mantenimento della temperatura di 130 °C al passaggio del pannello per altri 3 min.

- Uscita dal forno e passaggio in zona di impolmonamento per il raffreddamento. I pannelli sono poi pronti per essere scaricati e accatasatati.

CONCLUSIONE

«Siamo sempre alla ricerca di nuovi prodotti e finiture da proporre ai nostri clienti – conclude Filip Laureyssen – allo scopo di risparmiare e far risparmiare pur mantenendo un ottimo rapporto qualità/prezzo. Per questo motivo stiamo facendo test per usare la mano di vernice a polvere come riempitivo di fondo, per essere successivamente verniciata a liquido per ottenere finiture lucide. Dopo la levigatura possiamo applicare infatti finiture a liquido lucide trasparenti o pigmentate. Abbiamo anche fatto diverse campionature di finiture lucide successivamente spazzolate, ottenendo dei prodotti molto apprezzati dai clienti. Il vantaggio economico e ambientale è enorme perché si evita l’applicazione delle diverse mani del fondo poliestere (e successive levigature), sostituito da un’unica mano a polveri, abbattendo tutti i problemi di emissioni di sostanze volatili che la tecnologia tradizionale comporta».