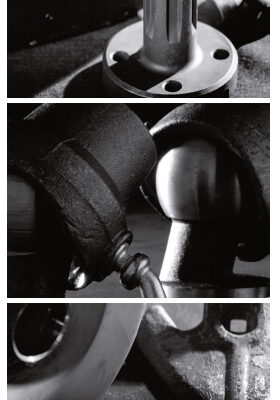

Rima, azienda situata a Montichiari, in provincia di Brescia, è specializzata nella produzione di componenti meccanici e idraulici per macchine agricole, di sollevamento, ecologiche e di movimento terra e in particolare: appoggi e ruote in ferro, cilindri oleodinamici, ralle a sfera, cuscinetti di base e componentistica generale. La ricerca di un livello qualitativo costante e l’esigenza di aumento della produttività ha portato l’azienda a sostituire completamente l’impianto di verniciatura, esistente dal 1996 e modificato nel 2006, incentivata dai benefici del piano “Industria 4.0”. «Il progetto fa parte di una serie di investimenti che abbiamo chiamato appunto Rima 4.0 -spiega Romeo Faganelli, uno dei soci e legale rappresentante di Rima, volto a cambiare l’immagine della nostra azienda. I protagonisti di questa azione innovatrice sono i due robot Lesta, che hanno eliminato i limiti posti dalla lunghezza dei prodotti e dalla modesta qualità della verniciatura: oggi abbiamo un impianto flessibile, in grado di soddisfare anche le richieste del settore automotive, le più esigenti».

L’AZIENDA E LA PRODUZIONE

Rima viene fondata nel 1972 a Montichiari (dove tuttora è situato il quartier generale) come produttrice di appoggi meccanici e ruote in ferro.

L’azienda, che si sviluppa su una superficie di 16.000 m2 e ospita la divisione produttiva meccanica, idraulica, l’area di collaudo e controllo qualità e ricerca e sviluppo, si avvale di un altro sito produttivo di 20.000 m2 situato a Piatra Neamt (RO) e di una sede commerciale a Dereham, Norfolk (UK). Oggi Rima copre cinque settori di applicazione: agricoltura, ecologia, edilizia, logistica e sollevamento; i processi produttivi, tutti rispondenti a un sistema di qualità ben definito e conforme alla norma UNI EN ISO 9001, vengono effettuati internamente (dalla progettazione alla verniciatura) con tecnologie di ultima generazione e si avvalgono di personale altamente qualificato e costantemente aggiornato.

«Il nostro obiettivo -prosegue Romeo Faganelli è rispondere efficientemente alle più specifiche esigenze di mercato creando prodotti su misura: in questi termini è essenziale controllare internamente l’intera filiera».

LA VERNICIATURA

La volontà di migliorare i processi e offrire un prodotto qualitativamente eccellente, si rispecchia nell’automazione pressoché totale di tutte le fasi produttive, dai robot di saldatura, alle macchine di taglio, al grande magazzino automatico ancora in fase di installazione, arrivando al nuovissimo impianto di verniciatura a liquido.

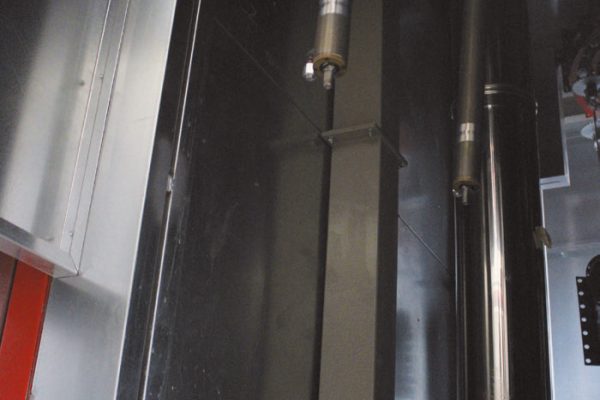

«La finitura del manufatto oggi è un elemento importantissimo, determinante. È per questa ragione che verniciamo internamente, perché dovendo offrire un prodotto garantito anni, non possiamo permetterci di affidare a terzi questa attività così delicata, che ben presto ci siamo accorti di dover innovare. Col precedente impianto di verniciatura dotato di tradizionali reciprocatori, oltre che avere limiti di produttività in termini di lunghezza dei pezzi, ottenevamo un rivestimento qualitativamente inferiore». La nuova installazione, studiata secondo le esigenze produttive di Rima, è costituita da: zona di carico, tunnel di pretrattamento a 7 stadi, di cui l’ultimo effettuato con un prodotto nanotecnologico, forno di asciugatura, due robot antropomorfi Lesta ad autoapprendimento, forno di polimerizzazione e zona di scarico.

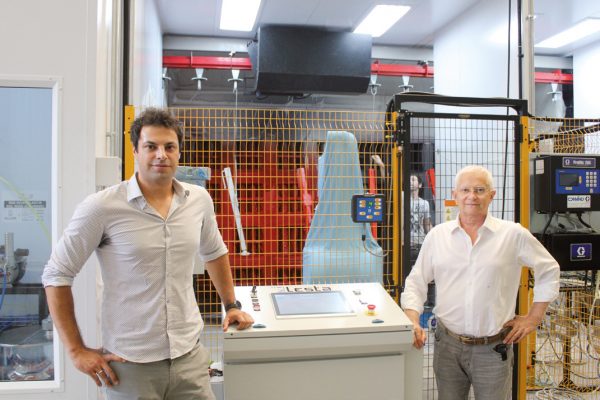

I ROBOT ANTROPOMORFI

«I robot Lesta ci hanno dato una grossa mano -prosegue Romeo Faganelli- perché in grado di personalizzare al massimo la verniciatura, far risparmiare prodotto, ridurre l’overspray, l’impatto ambientale e di aumentare la flessibilità e la produttività. Inoltre sono macchine leggere, semplici da programmare e da utilizzare (memorizzano subito i passaggi e non li ripetono: siamo soddisfatti della scelta che abbiamo fatto dopo un’attenta ricerca».

CONCLUSIONE

«Se oggi Rima è presente in tutti i continenti -conclude Romeo Faganelli- e fornisce più di 60 paesi nel mondo, il merito è da attribuire alle risorse che vi lavorano, che hanno sempre contribuito sinergicamente e attivamente alla crescita dell’azienda in termini di innovazione e miglioramento dei processi produttivi. Spesso le richieste che ci arrivano sono molto esigenti, specialmente se parliamo di garanzia di resistenza alla corrosione, ma cerchiamo sempre di soddisfarle. Con il nuovo impianto di verniciatura ad esempio, riusciamo a ottenere manufatti che resistono fino a 500 ore sottoposti alla prova di nebbia salina (che a breve installeremo presso la nostra area di controllo qualità), ma è uno solo dei tanti vantaggi che l’innovazione tecnologica porta con sé. Non da meno, i due robot ci permettono di risparmiare ben il 40% del prodotto verniciante, il ché, oltre ai vantaggi già elencati, ci rende molto soddisfatti del recente investimento».