Wittur è un gruppo europeo leader nella progettazione e produzione di componenti per ascensori, porte, motori, cabine, componenti di sicurezza, ascensori completi. In occasione della completa ristrutturazione della fase d’applicazione delle vernici in polvere di una delle due linee installate nel centro di competenza del gruppo per le porte, abbiamo visitato lo stabilimento di Colorno (Parma, Italia) guidati da Alessio Fasano, il responsabile dell’industrializzazione dei processi, insieme a Luca Tomassoni (Siver), Mirko Loreni (Nordson) e Francesca Iori (Colortecnica, fornitore prevalente delle vernici in polvere applicate) e i responsabili del settore finitura. Dal 1977 lo stabilimento fornisce all’industria ascensoristica porte (di piano e di cabina) versatili e di elevata qualità. Caratterizzate da una completa gamma di certificazioni e un design polivalente, grazie anche alle finiture applicate, le porte di piano Wittur sono adatte ad ogni impianto, e ad ogni ambiente: corredano le strutture di edifici residenziali e uffici esclusivi, impianti per esterni, navi di lusso, edifici industriali, ospedali, aeroporti e altre opere. Da oltre 30 anni Wittur è leader nel segmento delle porte per ascensori, con soluzioni tecniche all’avanguardia e una gamma di prodotti impareggiabile. Per qualsiasi necessità, porte tonde con ante panoramiche piuttosto che porte dritte o a soffietto, Wittur fornisce la migliore soluzione per le esigenze di architetti, specificatori, proprietari.

IL SISTEMA PRODUTTIVO

Il sistema di produzione Wittur (WPS) nasce per ottenere processi efficienti e omogenei in tutte le unità produttive del gruppo nel mondo. Utilizza i criteri della lean production. L’analisi dei processi di produzione e la formazione continua del personale hanno instaurato un processo di miglioramento continuo in ottica cliente. La produzione lean fa leva sul coinvolgimento di ciascun collaboratore nel raggiungimento dei risultati e permette un flusso continuo di miglioramenti per piccoli passi, identificando chiaramente il processo che consegna valore al cliente. Il tutto si traduce in elevata qualità del prodotto e in tempestività del servizio.

«Il nostro obiettivo – sottolinea Alessio Fasano – è di fornire prodotti di qualità eccellente, garantendo la massima flessibilità e il puntuale rispetto dei tempi di consegna. Nasce da questo approccio e quest’obbiettivo l’ultima modifica che abbiamo studiato a fondo e infine integrato in uno dei 2 impianti di verniciatura dello stabilimento, quello che destiniamo alle produzioni a maggiore volume produttivo».

IL REPARTO DI VERNICIATURA

Collegato ai reparti produttivi attraverso una rete di trasporto aereo che unisce a flusso tutte le diverse lavorazioni meccaniche e di saldatura, il reparto di pretrattamento e finitura è dotato di 2 impianti in linea, installati ad anelli concentrici, uno dedicato in modo preferente ai prodotti speciali (commesse speciali, colori ed effetti discontinui), l’altro ai prodotti di medio e grande volume produttivo.

«Ogni anno effettuiamo interventi migliorativi sugli impianti – sottolinea Alessio Fasano – che riguardano ogni volta un punto critico che consente di migliorare l’efficienza e la qualità del processo. Quest’anno, nel reparto di verniciatura abbiamo focalizzato l’attenzione sulla fase d’applicazione e ritocco delle vernici in polvere».

OBBIETTIVI DELL’INTERVENTO

«Per migliorare efficienza e qualità di questa fase di processo – continua il nostro interlocutore – abbiamo individuato due diversi fronti:

- il miglioramento dell’efficienza di trasferimento

delle vernici applicate

- la drastica riduzione (eliminazione) della manodopera dedicata al ritocco.

Si tenga conto che, in particolare per quanto riguarda il secondo aspetto, avevamo già integrato un robot antropomorfo ad autogenerazione del programma, utilizzato per il preritocco, in particolare per pezzi caratterizzati da forme geometriche chiuse, causa del conosciuto fenomeno della gabbia di Faraday. Il robot, gestito con un sistema avanzatissimo di autoprogrammazione, lavora in una cabina d’applicazione a perdere, scelta giustificata dalla necessità di mantenere compatte le dimensioni della cabina automatica (i pezzi possono essere di dimensioni significative, in particolare in altezza), e dal fatto che non per tutti i pezzi è necessario il (pre) ritocco, di fatto solo quelli con sottosquadra e forme 3D profonde».

LA SOLUZIONE

«Le soluzioni interessanti per un intervento di questo tipo – continua Alessio Fasano – devono consentire un miglioramento significativo, sia in termini d’efficienza che di produttività, e per questa via, di minimizzare i tempi di ritorno dell’investimento. Da questo punto di vista, è un po’ presto per confermare i numeri: tra l’altro siamo in un momento di crescita importante delle quantità prodotte (lavoriamo su 2 turni, in alcuni momenti anche il sabato). Tuttavia, a parità di produzione calcolo mediamente una riduzione compresa tra il 20 e il 30% dei consumi di polvere nella nuova cabina automatica, e superiore al 40% in quella di preritocco. D’altra parte la riduzione delle polveri spruzzate si apprezza anche a vista, in modo eclatante nella cabina robotizzata, ma anche nell’applicazione automatica».

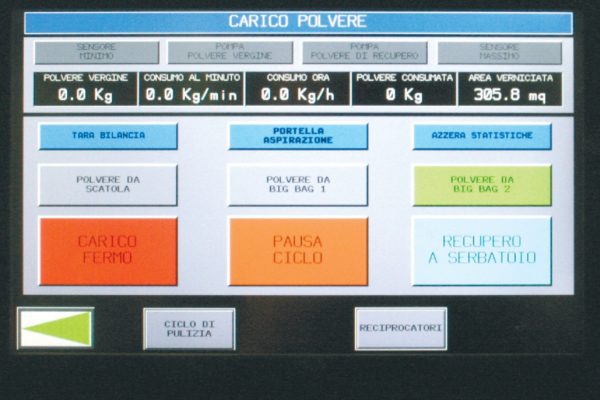

Per entrare nel dettaglio: con Siver-Nordson l’azienda ha concordato l’installazione di una cabina automatica a cambio rapido completa, un centro polveri che racchiude le pompe (Prodigy® HDLV®) specifiche per l’alimentazione quasi airless delle pistole (Encore® HD),10 automatiche, 2 manuali, 1 robotizzata; l’alimentatore da scatola; la tramoggia di setacciatura, mescola e distribuzione polveri, da 5 kg. Per i (2) colori prevalenti (lisci e bucciati), si usano contenitori di polvere ottagonali, gestiti mediante pompa di trasferimento d’alta portata (sempre della serie Prodigy® HDLV®). La gestione della cabina e dei programmi d’applicazione (regolazioni elettriche delle pistole, distanze pistole- pezzi, aperture e chiusure di ciascuna pistola, portate polveri e aria in testa alle singole pistole, corsa dei reciprocatori e così via) si effettua mediante modulo iControl, PLC con interfaccia grafica e schermo tattile di uso facile e veramente intuitivo. Tra i vantaggi del sistema configurato in Wittur, la regolazione automatica delle condizioni di massima efficienza in funzione della scansione tridimensionale di ciascun pezzo, prima del suo ingresso in cabina.

«Il sistema d’applicazione polveri installato in Wittur – sottolinea Mirko Loreni – costituisce l’avanguardia tecnologica, che offriamo al mercato a un prezzo realmente molto competitivo. Si tenga conto, inoltre, che si tratta di prodotti innovativi giunti alla loro quarta generazione, di grande affidabilità: per esempio, garantiamo le cascate delle pistole per 5 anni, le pompe per 4.000 h. L’assenza di venturi, infine, permette di lavorare per molti mesi di seguito senza la necessità di effettuare interventi per i ricambi».

I PUNTI DI FORZA DAL PUNTO DI VISTA DELL’UTILIZZATORE

«Il sistema d’applicazione, basato sulla tecnologia che il nostro fornitore chiama “in fase densa” – riprende Alessio Fasano – consente una grande precisione d’applicazione, lavorando a pressioni molto basse, cosa che permette alle pistole di dirigere sulle superfici un ventaglio stabile e ben definito. Inoltre, la quantità di polvere erogata da ciascuna pistola è indipendente dall’aria compressa, che qui si usa in piccole quantità («per “lavare” le pompe – interviene Luca Tomassoni – e regolare con precisione la proiezione delle polveri dall’ugello pistola alla superficie: diciamo che si usa, a parità di produzione, il 40% dell’aria compressa utilizzata con un sistema tradizionale»), cosa che permette, tra l’altro, un migliore controllo degli spessori e, eliminando i rimbalzi, una migliore formazione dello strato di vernice applicato. L’alta portata di ciascuna pompa – almeno il doppio rispetto a un sistema a Venturi – offre da un lato la possibilità di usare cabine compatte (sono necessarie meno pistole, a parità di superficie coperta), e dall’altro un’eccezionale flessibilità d’uso della linea», il cui unico limite diventa la capacità del forno di polimerizzazione. L’integrazione del sistema quasi airless o “in fase densa”, prosegue il nostro interlocutore, «ci ha consentito d’eliminare quasi completamente il ritocco manuale. Stiamo effettuando le ultime modifiche al sistema d’appensione (sono nuovi ganci di sezione diversa da quelli che oggi vede in linea) che risolverà definitivamente il problema, già che lo stesso robot si autoprogramma (ripeto: non è necessario effettuare un programma per ciascun pezzo, né punto a punto né mediante autoapprendimento: il robot, a cui abbiamo fornito inizialmente i parametri generali per famiglia di prodotto, si scrive lui stesso il programma specifico a seconda della scansione dei pezzi che in successione arrivano in cabina) e preritocca il pezzo nelle zone necessarie, in funzione delle sue dimensioni e della sua posizione.

La precisione del robot antropomorfo si sfrutta meglio, grazie alla precisione della nuova pistola alimentata con il sistema a pompa. Permette di risparmiare polveri, di minimizzare il ricorso al post-ritocco manuale, di formare superfici migliori, senza sovraspessori o scarsi nelle zone critiche per la gabbia di Faraday. Una volta cambiato il sistema d’appensione, sono convinto di poter dare per eliminato definitivamente il post-ritocco manuale».

CAMBIO COLORE

«Cabina e sistema automatico d’applicazione ci permettono cambi di colore rapidi e quasi completamente automatici. L’intervento dell’operatore è veramente ridotto ai minimi termini (un solo addetto effettua le necessarie operazioni su entrambe le linee). Data la precisione e il controllo fine dell’overspray, il ciclo di pulizia della cabina è in grado di mantenerla pulita a lungo. Un rapido soffiaggio delle pareti verticali è sufficiente per garantire un cambio di colore rapido e senza contaminazioni incrociate. Il “trattamento” a bassa pressione del circuito d’alimentazione delle pistole conserva più a lungo la struttura delle particelle di polvere, e infatti le quantità di polveri fini, separate dal circuito ciclone/filtro assoluto finale, sono trascurabili. Gli spessori applicati sono particolarmente omogenei. Tutte questi vantaggi si traducono in una resa maggiore per m2, un aumento della produttività significativo (l’operatore che gestisce il secondo impianto si occupa anche delle poche fasi critiche dell’impianto così modificato), uno standard di verniciatura più alto e, soprattutto, molto più costante di un processo gestito con i tradizionali sistemi a Venturi, notoriamente soggetti a decadimento nel tempo, tra l’altro variabile a seconda del tipo di polveri applicate».

CONCLUSIONE

La precisione e la maggior resa intrinsecamente connessi al passaggio dai tradizionali sistemi a venturi a quelli a pompa aprono nuove possibilità alle polveri. Precisione e alte portate, a fronte delle basse pressioni necessarie per applicarle, facilita inoltre l’impiego con sistemi robotizzati, a maggior ragione se di ultima generazione, cioè capaci di autogenerare i propri programmi. L’omogeneizzazione degli spessori e l’assenza dei rimbalzi permettono di migliorare visibilmente l’aspetto estetico dei pezzi rivestiti. La drastica riduzione degli interventi di manutenzione (non si devono più cambiare i Venturi, anche se si usano polveri abrasive, come di norma sono le polveri ad effetto bucciato) e le lunghe garanzie offerte da Nordson spiegano dell’avanzato livello di evoluzione raggiunto dai sistemi “in fase densa”. Infine, maggior resa e portate consentite dal sistena visto in azione presso Wittur consentono un drastico miglioramento della produttività delle linee di verniciatura, e il conseguente recupero di margini di competitività delle aziende manifatturiere nei paesi industrialmente avanzati.