Trentaquattro milioni (34.000.000) di pezzi prodotti all’anno: questi sono i numeri che caratterizzano Fass, azienda italiana (di Larciano, in provincia di Pistoia) con clienti nei 5 continenti, che produce scope e strumenti per la pulizia della casa, sia per la grande distribuzione che per grandi marchi multinazionali.

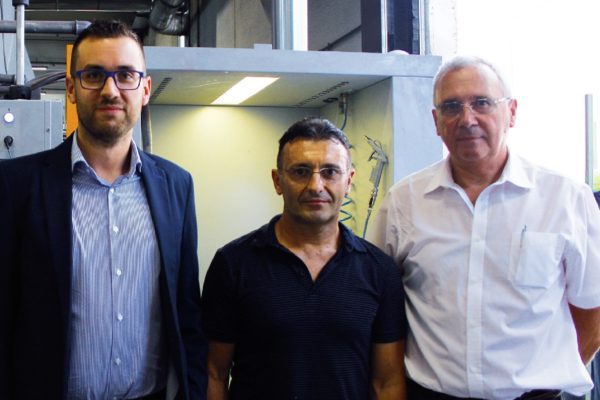

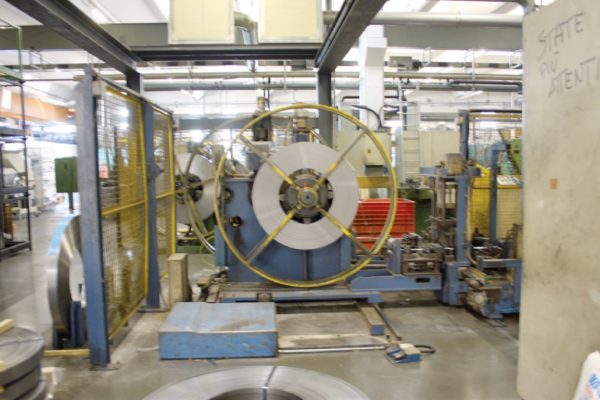

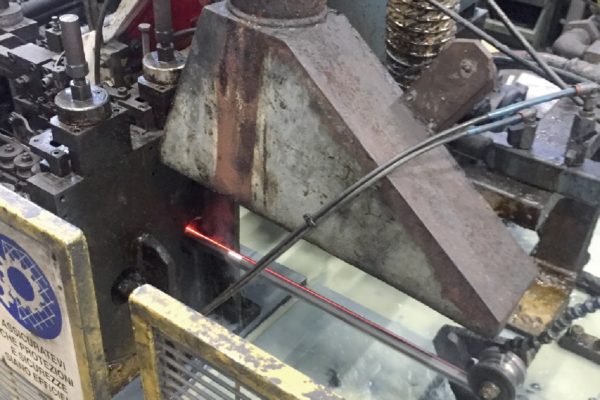

Tutto il ciclo produttivo si svolge internamente, dallo stampaggio della plastica alla produzione dei manici e all’assemblaggio del prodotto finito. Una produzione verticalizzata che richiede attenzione alla tecnologia, all’analisi dei processi produttivi e dei costi e, soprattutto, molte competenze tecniche e continuo controllo sulla produzione e sulle forniture. Scope, secchi, lavapavimenti, spazzole e accessori, raccoglimmondizia sono alcuni degli articoli interamente prodotti in oltre 16mila m2 coperti di stabilimento: la produzione è organizzata in linee specializzate per lo stampaggio della plastica, la produzione delle spazzole e per la produzione dei manici, che sono in acciaio. «La scelta di avere tutte le lavorazioni in azienda – esordisce Alfonso Doto, responsabile produzione dell’azienda toscana –ha richiesto importanti investimenti e, allo stesso tempo, ci ha permesso di controllare direttamente tutta la produzione ed avere il controllo dei tempi di consegna. La produzione dei manici verniciati, dei quali ci riteniamo specialisti, inizia dalla lavorazione del coil che pieghiamo e saldiamo in due diametri diversi (per i manici telescopici)».

LA VERNICIATURA

I tubi dei manici vengono successivamente portati all’impianto di verniciatura a polveri, dove vengono scaricati su apposite rulliere. Non viene fatto il pretrattamento, per economia di tempo e denaro. Alla “preparazione” della superficie deve supplire la formulazione della vernice:

«Deve essere addizionata con additivi che bypassino i residui di lavorazione che rimangono sul tubo dopo la lavorazione meccanica – come le vernici liquide “surface tolerant”, ndr – in modo che la vernice aderisca perfettamente – ci informano Maurizio Balistrocchi e Marco Grassini, di Ecopolifix, azienda che fornisce le vernici in polvere a Fass.

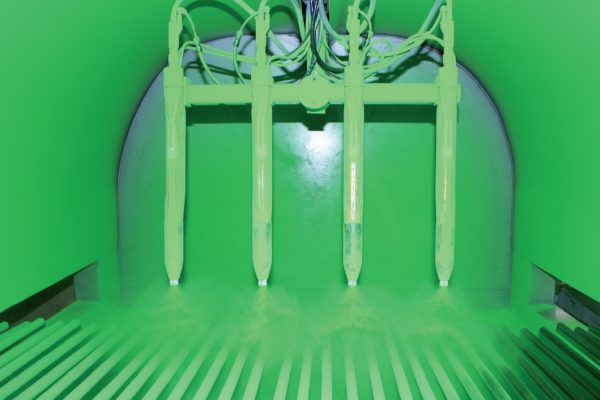

«Anche quando si tratta di verniciare i tubi con colori “difficili”, come il colore verde “speciale” – quello che viene applicato durante la nostra visita, ndr – deve essere perfettamente coperta tutta la superficie».

Pur non richiedendo particolari caratteristiche di resistenza alla corrosione, le vernici epossipoliestere formulate per Fass devono avere un’ottima aderenza, dato che il controllo qualità è effettuato frequentemente, a campione, e i test sono piuttosto severi. Inoltre, il controllo sui costi di produzione ha evidenziato la necessità di applicare sui manici una bassissima quantità di polvere, circa 12 g per pezzo, per uno spessore di 100 μm.

«Garantiamo ottime prestazioni con costanti campionamenti e test – prosegue Alfonso Doto – sia a livello di finitura che di resistenza meccanica (durezza ed elasticità). I nostri manici, infatti, devono adeguatamente resistere a urti, graffi, abrasioni; agli agenti chimici come detergenti, solventi, acidi e avere anche una discreta resistenza alla luce, calore, umidità».

Insomma, un prodotto che richiede la messa a punto “taylor made” nel laboratorio di Ecopolifix che, nel caso dei colori “difficili” (il verde chiaro, il giallo, il bianco), sono molto caricati di pigmento in modo che il tubo sia coperto adeguatamente, soprattutto sulla linea di saldatura. Nel caso dei manici telescopici – ci informano i tecnici di Ecopolifix – il rivestimento a polveri deve avere una notevole resistenza alle abrasioni e ai graffi, perchè un tubo scorre all’interno dell’altro; per questo motivo la formulazione delle vernici è stata additivata di Teflon, materiale che notoriamente agevola lo scorrimento e riduce l’abrasione. La vernice a polveri è applicata elettrostaticamente in cabina, con 4 pistole di nuova generazione che, anche se in numero ridotto rispetto all’installazione precedente (le pistole erano infatti 6) sono più efficienti e soprattutto garantiscono un’applicazione più omogenea lungo tutto il tubo. Successivamente la polimerizzazione avviene in forno con tecnologia a vena d’aria, con una permanenza di 12-13 min.

«Lavorando per diversi noti marchi del settore – prosegue Doto – e con elevati numeri produttivi, ogni giorno facciamo molti cambi colore, anche una decina; per questo motivo l’impianto è stato progettato in modo che tutto si svolga con tempi molto ristretti, in modo efficiente e semplice (l’impianto è gestito da una sola persona) e gli ultimi aggiornamenti hanno migliorato le prestazioni e l’efficienza».

Dopo lo scarico, come precedentemente illustrato, vengono effettuati a campione i controlli di qualità. La produzione prosegue con l’assemblaggio delle restanti parti in materiale plastico stampato (come tappi e viti, coni, cappucci per completare il manico – e infine vengono montate le innumerevoli spazzole disponibili.

CONCLUSIONE

«Siamo orientati ad offrire al cliente un servizio completo, dalla progettazione delle attrezzature (scope, spazzole, secchi e altro) all’assemblaggio, imballaggio e tutto quello che serve per avere un prodotto marcato e personalizzato per il cliente – conclude Alfonso Doto. Lo stesso tipo di approccio lo richiediamo al nostro fornitore, che deve seguirci nel trovare la soluzione migliore per produrre a prezzi competitivi sul mercato globale. Con Ecopolifix stiamo lavorando per mettere a punto un processo di identificazione delle vernici non solo per lotto ma anche per singolo bancale (si tratta infatti di diversi bancali per singolo lotto) perché i clienti richiedono la tracciabilità dei prodotti, che stiamo implementando nel nostro sistema».