I piatti monouso sono molto diffusi perché sono pratici, leggeri, facilmente trasportabili e non richiedono di essere lavati dopo l’uso.

Da decenni, i piatti monouso in plastica hanno trovato larga diffusione tra i consumatori perché offrono una soluzione economica e pratica all’esigenza di poter servire pietanze in diverse circostanze, per esempio nei pic-nic all’aperto e conviviali simili che richiedono soluzioni provvisorie con spostamento di piatti e stoviglie, oppure gli eventi di massa quali sagre, feste o altre manifestazioni o attività che necessitano di un grande numero di piatti da servire.

I piatti monouso in plastica, infatti, sono poco costosi, leggeri e sufficientemente consistenti da sostenere le pietanze solitamente servite. La sensibilità ecologista sempre più crescente sta evidenziando il grande impatto ambientale dei prodotti monouso in plastica, sia in termini di risorse consumate, sia in termini di rifiuti prodotti. In tal senso, è stata emanata una nuova Direttiva Europea, la 2019/904 del 5 giugno 2019, che impone la riduzione dell’impatto ambientale di alcuni prodotti e che riguarda soprattutto oggetti di plastica monouso non riciclabile e non compostabile, tra cui i piatti.

Tuttavia, rimane l’esigenza di poter disporre di piatti monouso, motivo per cui si sta cercando di trovare materiali alternativi alla plastica con cui realizzarne di meno impattanti, ma che garantiscano la stessa praticità, economicità e funzionalità.

Tra i materiali alternativi si possono citare le bioplastiche, cioè plastiche bio-degradabili o compostabili, derivanti da risorse rinnovabili. Tuttavia questi materiali, se derivanti da sostanze alimentari edibili, sottraggono risorse utili a soddisfare il fabbisogno alimentare.

Da qui l’idea, per cui Contital ha depositato brevetto, di creare piatti monouso in alluminio verniciato, prodotti da alluminio proveniente da riciclo post industriale (ovvero recuperato da sfridi di lavorazione ritirati da aziende, selezionati e rifusi per dare nuova vita al metallo, al fine di creare i laminati di alluminio utilizzati per la produzione dei piatti). I piatti, dopo l’utilizzo, devono essere conferiti come alluminio nella raccolta differenziata come qualsiasi lattina, capsula, imballaggio in alluminio: in Italia l’alluminio viene recuperato e riciclato in percentuali superiori all’80%. I piatti Contital hanno già ricevuto due premi per il Design (ADI Packaging Design, A’Design) e l’Alufoil Trophy (premio EAFA European Aluminium Foil Association per la categoria “Innovative use for Aluminium foil”).

CARATTERISTICHE TECNICHE DEL LAMINATO VERNICIATO

É stata realizzata una lega di alluminio, prodotta tutta da metallo proveniente da riciclo post-industriale, molto vicina alla lega AA8006 ma la cui composizione chimica è stata ottimizzata al fine di conferire maggiore rigidezza ai piatti, ovviamene rispettando i requisiti imposti dal DECRETO 18 aprile 2007, n. 76 (Regolamento recante la disciplina igienica dei materiali e degli oggetti di alluminio e di leghe di alluminio destinati a venire a contatto con gli alimenti – GU Serie Generale n.141 del 20-06-2007). Il laminato è stato poi verniciato con tecnica coil coating, con una vernice idonea al diretto contatto con gli alimenti al fine di proteggere il metallo dalla corrosione in caso di cibi fortemente acidi o salati.

La conformità alimentare del coating al Decreto Ministeriale del 21/03/1973 e successive modifiche (Disciplina igienica degli imballaggi, recipienti, utensili, destinati a venire in contatto con le sostanze alimentari o con sostanze d’uso personale) è stata validata facendo effettuare test di migrazione globale e specifica in diversi simulanti (scelti tra quelli suggeriti dal più recente Regolamento Europeo (UE) n. 10/2011 della Commissione, del 14 gennaio 2011, riguardante i materiali e gli oggetti di materia plastica destinati a venire a contatto con i prodotti alimentari. E’ stato effettuato anche un dettagliato screening nella ricerca di sostanze NIAS – Non Intentionally Added Substances ovvero sostanze non intenzionalmente aggiunte nella vernice ma che si potrebbero essere presenti come microimpurezze nei prodotti chimici formulativi o che si potrebbero creare nel processo di verniciatura per eventuali reazioni chimiche impreviste.

TEST DI RESISTENZA ESEGUITI SUL LAMINATO VERNICIATO

Sono stati eseguiti su laminato una serie di tests in grado di verificare l’adesione del coating al metallo, la resistenza del rivestimento polimerico in condizioni di stress termico e chimico (con simulanti in grado di simulare gli alimenti più aggressivi e le condizioni di utilizzo più severe). Nella tabella I sono riportati i tests di resistenza effettuati ed i relativi risultati.

TEST ELETTROCHIMICI DI SPETTROSCOPIA D’IMPEDENZA ELETTROCHIMICA (E.I.S.)

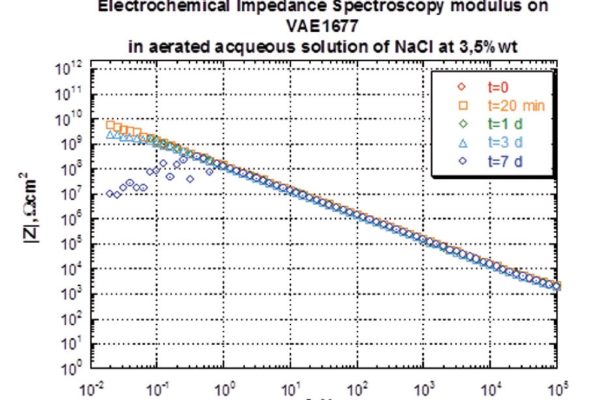

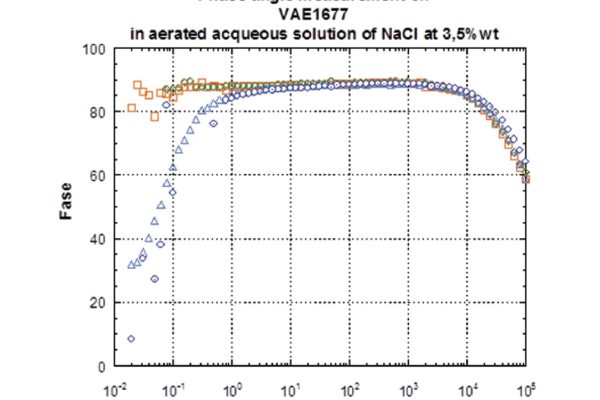

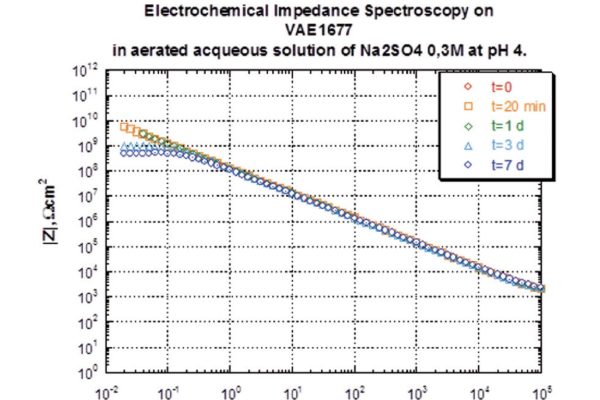

Al fine di valutare, anche in modo più scientifico, la resistenza alla corrosione del laminato verniciato, sono stati eseguiti dei tests di Spettroscopia d’Impedenza in soluzione acquosa 3.5% in peso di NaCl e in soluzione acquosa di solfato di sodio 0.3 M (Na2SO4) acidificata a pH 4,0 con acido solforico (H2SO4) in fig. 2 in modo da testare la resistenza sia in ambiente salino che in ambiente acido.

I risultati sono riportati nei diagrammi di Bode in cui sull’asse delle ordinate è riportato il modulo d’Impedenza |Z| espresso in Ωcm2 e sull’asse delle ascisse la frequenza espressa in Hz.

Sono state diagrammate le curve a tempo 0 – 20 minuti – 1 ora – 1 giorno – 3 giorni – 7 giorni di esposizione alle soluzioni opportunamente areate. E’ riportato anche l’andamento dell’angolo di fase. I diagrammi mostrano valori molto alti d’Impedenza Z con un inizio della corrosione dopo 7 giorni in soluzione di cloruro di sodio e dopo 3 giorni (anche se il valore d’Impedenza rimane ancora su valori sufficientemente alti 109Ωcm2) in soluzione di solfato di sodio acidificato.

TABELLA I – TESTS DI RESISTENZA EFFETTUATI SUL LAMINATO VERNICIATO

- Imbutitura Erichsen UNI EN ISO 20482:2014

- Doppi colpi MEK (Metil Etil Chetone) ECCA T11

- Sterilizzazione in vapore a 121°C per 30’

- Bollitura acqua/olio (40\60 %),

- Bollitura acqua/3% acido acetico

- Bollitura acqua\etanolo (50\50 %)

Positiva

(non si osservano dopo scotch test residui di vernice su di esso)

>50

(nessun distacco di vernice, si osserva una leggera perdita di tonalità)

(eseguita sia su lamierini in piano che deformati mediante imbutitura Erichsen)

Positivo

(non si evidenziano alterazioni del coating)

t=5 minuti dopo primo scoppiettio

Positivo

(non si evidenziano alterazioni del coating)

t=1h a T=100°C

Positivo

(non si evidenziano alterazioni del coating)

Positivo

(non si evidenziano alterazioni del coating)

IL PROCESSO DI FORMATURA DEI PIATTI

Per garantire una buona rigidezza dei piatti, ma realizzarli con laminato di alluminio a spessore sottile per renderli economicamente competitivi sul mercato, è stato utilizzato per la creazione degli stampi il sistema conosciuto e utilizzato per la produzione di contenitori tipo “smoothwall”. La novità nell’utilizzo di questa tecnologia è che mai nessuno era riuscito ad applicare questa tecnologia con laminati con spessore così basso, solo 70 μm (spessore scelto per la produzione del laminato dei piatti). Sono stati fatti stampi per la produzione di piatti super fondi, fondi, piani e per dessert in modo da completare l’offerta ai consumatori. Nelle immagini dei piatti tondi e quadrati con vista dall’alto e laterale ove vengono evidenziati i vantaggi in termini di design.

COME POSSONO ESSERE UTILIZZATI I PIATTI

I piatti in alluminio rivestito possono essere utilizzati per qualsiasi tipo di alimento. Il cibo può essere riscaldato sia in forno a microonde che tradizionale (resiste tranquillamente, purché contenente l’alimento, fino a 200 °C per 30 minuti, cosa che non è possibile fare con nessuno tipo di piatto in plastica o bioplastica!). Dopo l’utilizzo può essere anche schiacciato, compresso con le mani (per ridurre il suo volume) ed essere smaltito come rifiuto nella raccolta differenziata dell’alluminio.

VARIAZIONI CROMATICHE

Essendo il laminato verniciato con tecnica coil coating si possono avere anche colorazioni diverse tra interno e esterno (cosa che per i piatti ottenuti da fusione di granuli non è possibile), ed eventualmente anche decorati esternamente mediante tecniche di stampa rotocalco o flessografica. In figura 5 piatto con colorazione diversa tra interno ed esterno.

SOSTENIBILITÀ DEI PIATTI

Essendo prodotti da rifiuti metallici post industriali e riciclabili all’infinito i piatti hanno un’impronta ambientale in termini di L.C.A. (Life Cycle Assessment) molto ridotta che li rende molto competitivi con altri materiali. Approfondimenti sul tema e certificazioni ambientali sono tutt’ora allo studio.

CONCLUSIONI

Ancora una volta si è investito sulla verniciatura coil coating su laminati sottili per creare oggetti che vedremo presto sia nelle catene distributive della GDO che come forniture al settore Ho.Re.Ca (Hotellerie-Restaurant-Catering).

La creatività e la sostenibilità sono state ispiratrici del progetto che ha visto impegnato sinergicamente diversi comparti aziendali, dal commerciale che ha captato l’esigenza, la ricerca e sviluppo che ha studiato e realizzato i materiali (tra l’altro utilizzando esclusivamente fornitori e partner italiani, cosa che ci rende ancora più orgogliosi),